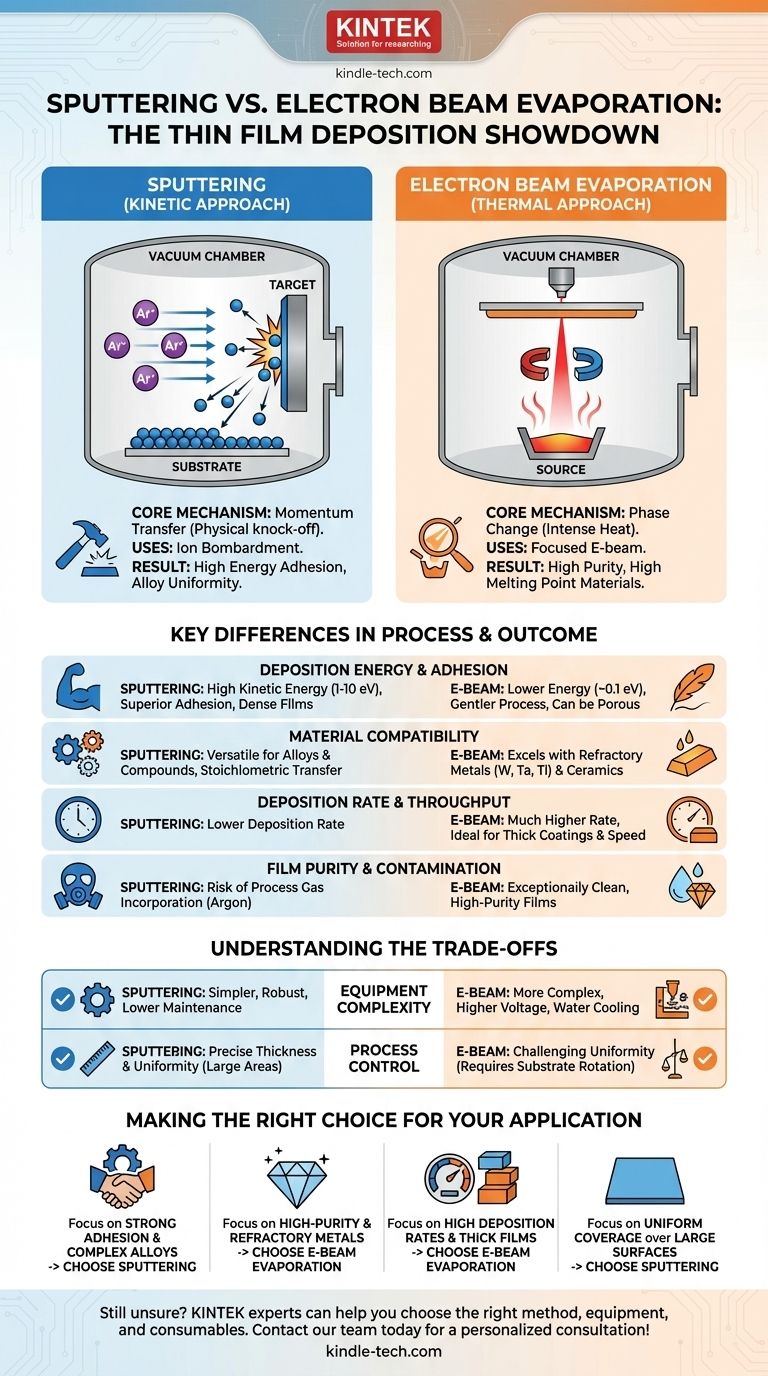

本質的に、主な違いは、原子がソース材料からどのように放出されるかにあります。スパッタリングは、サンドブラスターのように、イオン衝撃を利用してターゲットから物理的に原子を叩き出す運動学的プロセスです。電子ビーム(Eビーム)蒸着は、集束された電子ビームを使用して材料を加熱し、沸騰させて蒸気に変える熱プロセスです。

核心的な区別は、力対熱です。スパッタリングは運動量伝達を利用して、密着性と合金の均一性に優れた、よりエネルギーの高い成膜を実現します。一方、Eビーム蒸着は熱エネルギーを利用して、高純度で高融点の材料に理想的な、よりクリーンで高速な成膜を実現します。

核心的なメカニズム:運動量 対 熱

適切な方法を選択するには、まずそれらの根本的に異なる物理原理を理解する必要があります。一方は機械的な衝突であり、もう一方は強烈な熱によって駆動される相変化です。

スパッタリングの仕組み(運動学的アプローチ)

スパッタリングは、不活性ガス、通常はアルゴンを真空チャンバーに導入し、プラズマを生成することから始まります。

電場が、これらの正電荷を帯びたアルゴンイオンをソース材料、すなわちターゲットに向かって加速します。

衝突すると、エネルギーを持ったイオンは運動量をターゲット原子に伝達し、原子を叩き出して放出させます。これらの放出された原子はチャンバーを通過し、基板上に堆積して薄膜を形成します。

Eビーム蒸着の仕組み(熱的アプローチ)

Eビームシステムでは、高温のフィラメントから高強度の電子ビームが生成されます。

強力な磁石がこのビームを操縦し、ソース材料を含むるつぼ内の小さな一点に集束させます。

電子ビームからの巨大なエネルギーが材料を急速に加熱し、融点と沸点を超えさせ、蒸発させます。この蒸気が真空チャンバーを上昇し、より冷たい基板上に凝縮して膜を形成します。

プロセスと結果における主な違い

これら2つの方法の選択は、最終的な膜の特性、使用できる材料、プロセスの全体的な効率に大きな影響を与えます。

成膜エネルギーと膜の密着性

スパッタリングされた原子は、蒸発した原子(約0.1 eV)と比較して、はるかに高い運動エネルギー(通常1〜10 eV)を持っています。

この高いエネルギーは、原子が基板表面に物理的に埋め込まれるのを助け、その結果、優れた密着性を持つより高密度の膜が得られます。Eビーム成膜はより穏やかなプロセスであり、デリケートな基板にとっては利点となる場合があります。

材料適合性

Eビーム蒸着は、タングステン、タンタル、チタンなどの非常に高い融点を持つ材料、およびスパッタリングでは効果的に成膜が困難または不可能なセラミックスや光学誘電体の成膜に優れています。

スパッタリングは、合金や化合物の膜を作成するのにより多用途です。原子は機械的に叩き出されるため、成膜された膜の組成はソースターゲットの組成と一致する可能性がはるかに高くなります。

成膜速度とスループット

ほとんどの材料において、Eビーム蒸着はスパッタリングよりもはるかに高い成膜速度を提供します。

これにより、厚いコーティングを適用する場合や、速度が重要な要素となる高スループットの産業用途で好まれる方法となります。

膜の純度と汚染

高真空中でソース材料のみを加熱するため、Eビーム蒸着は非常にクリーンなプロセスであり、極めて高純度の膜を生成します。

スパッタリングでは、プロセスガス(アルゴン)が成長中の膜に埋め込まれたり取り込まれたりする小さな、しかし現実的なリスクがあり、これは半導体製造などの特定な高純度用途では望ましくない場合があります。

トレードオフの理解

どちらの方法も万能ではありません。最適な選択は、装置の複雑さ、プロセス制御、および潜在的な欠点のバランスを取ることに依存します。

装置の複雑さとコスト

スパッタリングシステムは比較的シンプルで堅牢であり、多くの場合、最小限のメンテナンスで済みます。これらは、広い領域にわたって信頼性が高く、再現性のあるコーティングを行うのに適しています。

Eビームシステムは一般的に複雑です。これらは、高電圧電源、ビーム制御のための強力な電磁石、およびるつぼ用の水冷システムを必要とし、初期コストとメンテナンス要件の両方を増加させる可能性があります。

基板の加熱

どちらのプロセスも基板を加熱する可能性がありますが、そのメカニズムは異なります。

スパッタリングチャンバー内のプラズマは熱を放射し、かなりの基板加熱を引き起こす可能性があります。Eビームでは、熱の主な発生源は、るつぼ内の溶融したソース材料からの放射です。最適な選択は、多くの場合、特定の基板にとってどのタイプの熱伝達がより管理しやすいかによって決まります。

プロセス制御

スパッタリングは、特に広範囲または複雑な形状の基板に対して、膜の厚さと均一性に対するより直接的で正確な制御を一般的に提供します。

Eビーム蒸着で高い均一性を達成することはより困難な場合があり、多くの場合、複雑な基板の回転と慎重なソース配置が必要になります。

アプリケーションに最適な選択を行う

最終的な決定は、材料の特定の要件と薄膜の望ましい特性によって導かれるべきです。

- 膜の強力な密着性と複雑な合金の成膜が主な焦点である場合: 高エネルギー成膜と化学量論的転送により、スパッタリングが優れた選択肢となります。

- 高融点金属や光学コーティングの高純度膜が主な焦点である場合: 電子ビーム蒸着は、これらの要求の厳しい材料に必要な清浄度と熱エネルギーを提供します。

- 厚膜のための高い成膜速度が主な焦点である場合: Eビーム蒸着の速度と効率は、スループットにおいて明確なリーダーとなります。

- 広大で複雑な表面にわたる均一な被覆の達成が主な焦点である場合: スパッタリングは、より制御可能で本質的に均一なコーティングソリューションを提供することがよくあります。

結局のところ、適切な成膜方法を選択するには、最終目標とそこに至る物理原理を明確に理解する必要があります。

要約表:

| 特徴 | スパッタリング | 電子ビーム蒸着 |

|---|---|---|

| コアメカニズム | 運動学的(運動量伝達) | 熱的(加熱/気化) |

| 主な利点 | 優れた密着性、合金の均一性 | 高純度、高融点材料 |

| 成膜速度 | 低い | 高い |

| 膜密度 | 高い(高密度膜) | 低い(多孔質になる可能性あり) |

| 理想的な用途 | 合金、複雑な形状、強力な密着性 | 難治性金属、光学コーティング、厚膜 |

まだアプリケーションに適した薄膜成膜方法がわからない場合? KINTEKの専門家がお手伝いします。私たちは、スパッタリングターゲットであろうとEビーム蒸着源であろうと、お客様の特定の研究室のニーズに最適なラボ機器と消耗品を提供することを専門としています。完璧なコーティングを実現するために、私たちにお手伝いさせてください。 パーソナライズされたコンサルテーションについては、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器