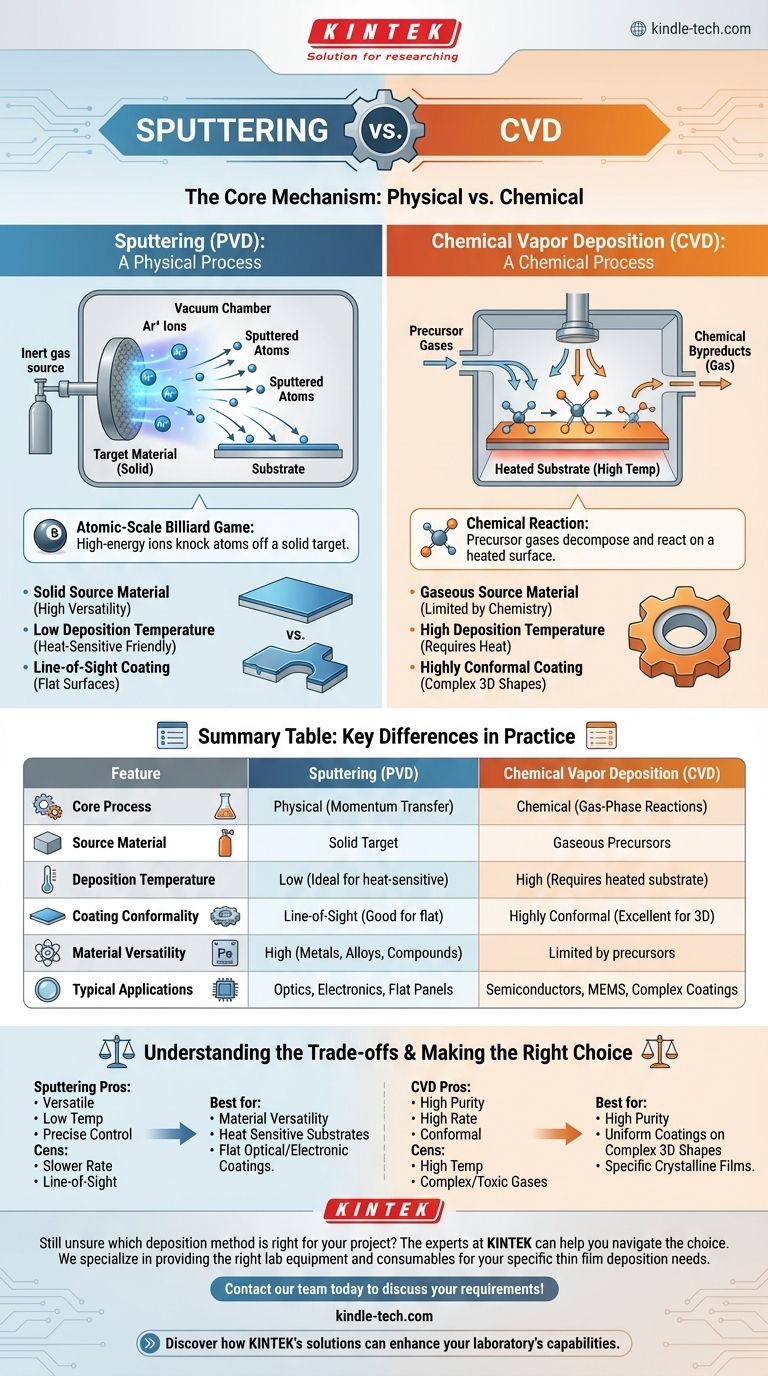

根本的なレベルでは、スパッタリングとCVDの違いは、物理学か化学かの問題です。スパッタリングは、原子スケールでのサンドブラストのように、イオン衝撃によって固体ターゲットから原子を物理的に叩き出す物理気相成長(PVD)法です。対照的に、化学気相成長(CVD)は、前駆体ガスを使用して、加熱された表面上で反応・分解させて目的の膜を構築する化学プロセスです。

スパッタリングとCVDの選択は、この核心的な区別に依存します。スパッタリングは固体源から材料を物理的に移動させ、非常に高い材料の柔軟性を提供します。CVDは気体前駆体から膜を化学的に構築し、複雑な形状に対する非常に高純度で均一なコーティングの作成に優れています。

核心的なメカニズム:物理 vs. 化学

適切な技術を選択するには、まず各プロセスが分子レベルでどのように機能するかを理解する必要があります。それらの名前—物理気相成長と化学気相成長—は、それらの根本的な性質を直接的に説明しています。

スパッタリングの仕組み:物理プロセス

スパッタリングはPVDのサブカテゴリーです。原子スケールのビリヤードゲームだと考えてください。

高真空チャンバー内で、高電圧を使用して、通常アルゴンである不活性ガスからプラズマを生成します。これらの正電荷を帯びたアルゴンイオンは加速され、堆積させたい材料の固体プレート(ターゲットと呼ばれる)に衝突します。

この高エネルギーの衝撃により、ターゲットから原子が物理的に放出または「スパッタ」されます。これらの叩き出された原子は真空を通過し、部品(基板)上に堆積し、徐々に薄膜を形成します。

CVDの仕組み:化学プロセス

CVDは固体ブロックの材料から始まりません。代わりに、完全に化学反応に依存します。

膜に必要な元素を含む揮発性の前駆体ガスが反応チャンバーに導入されます。

基板は高温に加熱され、化学反応を引き起こすために必要なエネルギーが供給されます。前駆体ガスは熱い基板表面で分解し、基板に結合して目的の元素を放出し、膜を形成します。

この反応で生じた不要な化学副生成物は、単にガスとしてチャンバーから排出されます。

実際的な主要な違い

これらのプロセスの物理的および化学的メカニズムは、材料の選択からコーティングできる部品の形状に至るまで、実際の適用において重要な違いをもたらします。

ソース材料

スパッタリングは固体ターゲットを使用します。これにより、固体プレートに成形できるほぼすべての金属、合金、または化合物がソース材料として使用できるため、信じられないほどの多様性が得られます。

CVDは、安定した揮発性の前駆体ガスとして供給できる材料に限定されます。これには特殊な化学が必要であり、スパッタリングと比較して利用可能な材料の選択肢が制限されます。

堆積温度

CVDは、必要な化学反応を促進するために、一般的に非常に高い基板温度(多くの場合、数百度の摂氏)を必要とします。これにより、プラスチックや特定の合金などの熱に敏感な材料への使用が妨げられる可能性があります。

スパッタリングは、はるかに低温のプロセスです。運動量の物理的な移動であるため、高い熱は必要なく、熱に敏感な基板のコーティングに理想的です。

膜の品質と均一性(コンフォーマリティ)

スパッタリングは一方向性(ライン・オブ・サイト)の技術です。スパッタされた原子は、ターゲットから基板へ比較的直線的に移動します。これにより、平坦な表面のコーティングには優れていますが、複雑な3D形状を均一にコーティングするには適していません。

CVDは、高度に均一(コンフォーマル)なコーティングの作成に優れています。前駆体がガスであるため、複雑な部品のあらゆる特徴の周りや内部に流れ込み、最も複雑な形状であっても完全に均一な膜厚をもたらします。

トレードオフと制限の理解

どちらの方法も万能ではありません。最適な選択は、各プロセスの固有のトレードオフと、特定の目標とのバランスを取ることに依存します。

材料の純度と汚染

CVDは、プロセスを調整して目的の材料のみを堆積させることができるため、極めて高い純度の膜を生成できます。ただし、反応が不完全な場合、前駆体が炭素や水素などの汚染物質を残すことがあります。

スパッタリングは非常にクリーンなプロセスですが、スパッタリングガス(例:アルゴン)の原子が成長中の膜に不純物として埋め込まれる可能性があります。

堆積速度と制御

スパッタリングの堆積速度は通常遅いですが、膜の厚さと組成に対して非常に安定した正確な制御を提供し、これは光学コーティングなどの用途に不可欠です。

CVDは、より高い堆積速度を達成できることがよくあります。しかし、均一性を確保し、望ましくない粒子の生成を防ぐために複雑な気相化学を管理することは、より困難になる場合があります。

システムの複雑性とコスト

スパッタリングシステムは、高真空技術を必要としますが、操作と材料の取り扱いは一般的に比較的単純です。

CVDシステムは、非常に高い温度を必要とする場合や、有毒、腐食性、または自然発火性の前駆体ガスを取り扱う必要がある場合、より複雑で高価になることがあります。

アプリケーションに最適な選択を行う

あなたの決定は、最終製品の譲れない要件によって推進されるべきです。

- 材料の多様性と熱に敏感な基板のコーティングが主な焦点である場合: 固体ターゲットの使用と低い処理温度のため、スパッタリングが優れた選択肢です。

- 複雑な3D形状に高純度で均一なコーティングを作成することが主な焦点である場合: CVDの化学的気相プロセスによる比類のない均一性により、CVDが決定的な方法となります。

- 平坦な基板上に幅広い金属や単純な誘電体を堆積させることが主な焦点である場合: スパッタリングは、光学やエレクトロニクス用途に対して、信頼性が高く、制御された、費用対効果の高いソリューションを提供します。

- 二酸化ケイ素や炭化タングステンなどの特定の結晶性または化合物膜の成長が主な焦点である場合: CVDが唯一の選択肢となることが多く、これらの膜は特定の化学反応によって構築されるためです。

この物理対化学という核心的な違いを理解することは、材料、幾何学的形状、および性能目標に最も適合する堆積技術を選択できるようにします。

要約表:

| 特徴 | スパッタリング(PVD) | 化学気相成長(CVD) |

|---|---|---|

| コアプロセス | 物理的(運動量伝達) | 化学的(気相反応) |

| ソース材料 | 固体ターゲット | 気体前駆体 |

| 堆積温度 | 低い(熱に敏感な基板に最適) | 高い(加熱された基板が必要) |

| コーティングの均一性 | 一方向性(平坦な表面に良好) | 高度に均一(複雑な3D形状に優れる) |

| 材料の多様性 | 高い(金属、合金、化合物) | 利用可能な前駆体ガスによって制限される |

| 一般的な用途 | 光学、エレクトロニクス、フラットパネルディスプレイ | 半導体、MEMS、複雑な幾何学的形状のコーティング |

どの堆積方法があなたのプロジェクトに適しているかまだわかりませんか? KINTEKの専門家が、スパッタリングとCVDの選択をナビゲートするお手伝いをします。私たちは、お客様固有の薄膜堆積ニーズに合った研究室の機器と消耗品を提供することを専門としています。

今すぐ当社のチームに連絡して、アプリケーションの要件についてご相談いただき、KINTEKのソリューションがお客様の研究室の能力と効率をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

よくある質問

- 気相成長装置の主な2つのタイプは何ですか?PVD対CVD解説

- CVD反応炉はNCDコーティングにどのように貢献しますか?ダイヤモンド被覆高性能部品のための精密合成

- CVDプロセスにおける前駆体とは何ですか?薄膜成功のための必須成分

- グラフェン製造におけるCVDとは?スケーラブルで高品質なグラフェン合成ガイド

- ナノテクノロジーにおける成膜方法とは?優れた薄膜のためのPVDとCVDを習得する

- コールドウォール水平リアクターを使用してTiO2を成膜する技術的な利点は何ですか?効率と膜純度を最大化する

- 薄膜を成膜する方法にはどのようなものがありますか?PVD、CVD、ALD技術ガイド

- 真空蒸着はどのように機能するのか?材料の薄膜コーティングをマスターする