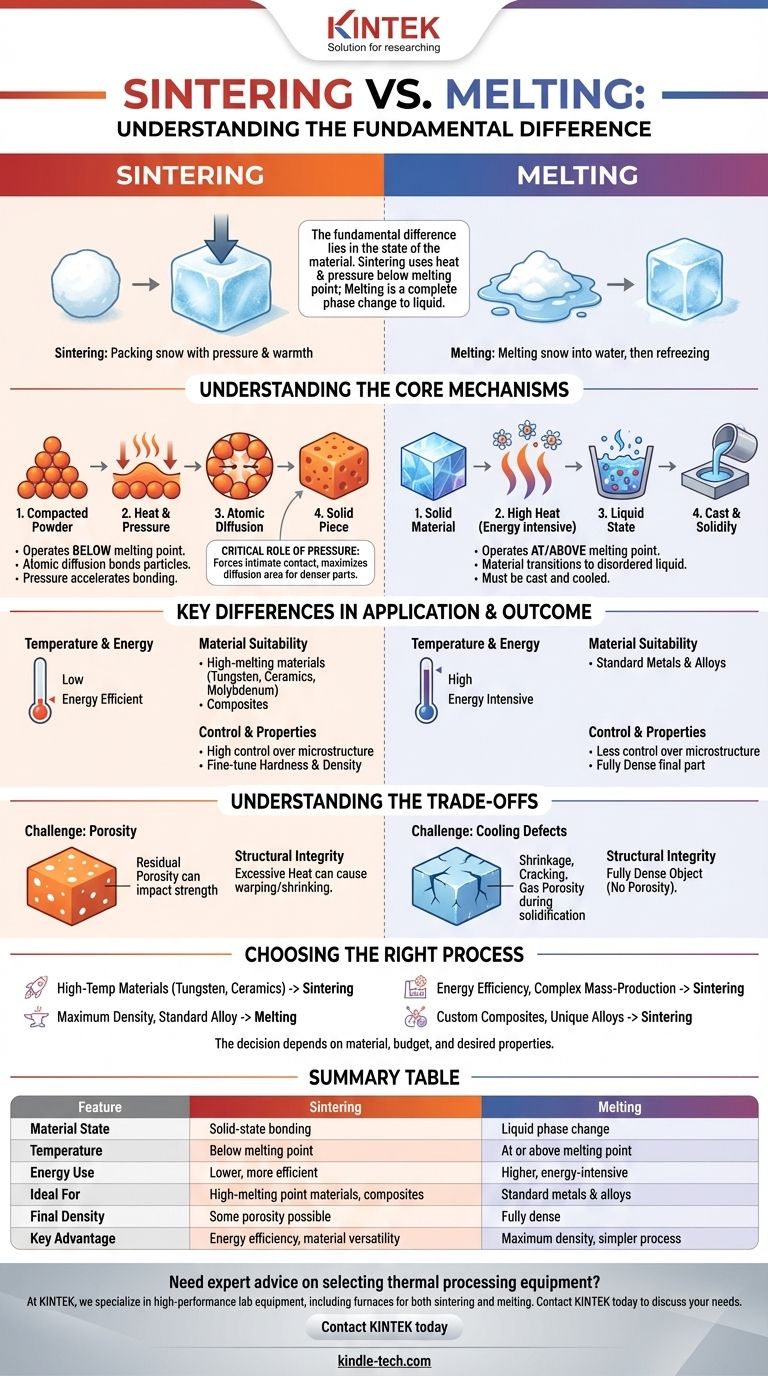

焼結と溶解の根本的な違いは、プロセス中の材料の状態にあります。溶解は、材料が固体から液体に変わるまで加熱される完全な相変化です。対照的に、焼結は、熱と圧力を組み合わせて、材料粒子を分子レベルで結合させますが、液体状態には決して到達しません。

このように考えてみてください。溶解は、雪の山を溶かして再凍結させることで、単一の固い氷の塊を作るようなものです。焼結は、その雪を巨大な圧力と、個々の雪の結晶が接触する場所で融合するのに十分な熱を加えることで、密度の高い固い塊に圧縮するようなものです。

コアメカニズムの理解

これら2つのプロセスの実用的な意味を理解するためには、それぞれがどのようにして基本材料から固体の物体を作り出すのかを根本的に理解することが不可欠です。

溶解の仕組み

溶解は、もっぱら熱エネルギーに依存します。材料を加熱すると、その原子はより激しく振動し、固定された結晶構造から解放されます。

材料は無秩序な液体状態に移行します。最終部品を形成するには、この液体を型に流し込み、冷却して再び固化させる必要があります。

焼結の仕組み

焼結は、材料の融点以下の温度で動作します。このプロセスは、目的の材料の圧縮された粉末から始まります。

熱は、原子拡散と呼ばれる現象にエネルギーを供給します。個々の粒子からの原子が隣接する粒子との境界を越えて移動し、強力な金属結合を形成し、粉末を凝集した固体の塊に融合させます。

圧力の重要な役割

熱が原子拡散を促進する一方で、圧力は焼結においてしばしば重要な触媒となります。

外部圧力を加えることで、材料粒子が密接に接触します。これにより、拡散が発生する表面積が最大化され、結合プロセスが加速され、より高密度の最終部品の作成に役立ちます。

用途と結果における主な違い

固相プロセス(焼結)と液相プロセス(溶解)の区別は、エネルギー使用、材料適合性、および最終製品の特性に大きな違いをもたらします。

温度とエネルギー消費

溶解はエネルギー集約的なプロセスです。材料を融点まで加熱するだけでなく、相変化に必要な追加エネルギー(潜熱)も供給する必要があります。

焼結は、はるかにエネルギー効率が良いです。低温で動作するため、消費エネルギーがはるかに少なく、多くの産業用途でより経済的な選択肢となります。

材料適合性

溶解は、多くの標準的な金属や合金にとって簡単です。しかし、非常に高い融点を持つ材料にとっては、非実用的または非常に高価になります。

焼結はこの分野で優れています。タングステン、モリブデン、先進セラミックスなど、溶解が困難な材料から部品を製造するための好ましい方法です。また、異なる材料の粉末を組み合わせることで、独自の複合材料の作成も可能になります。

制御と最終特性

焼結プロセスは、最終部品の微細構造を高度に制御できます。温度、圧力、時間を慎重に管理することで、メーカーは硬度や密度などの特性を微調整できます。

溶解と鋳造は完全に緻密な部品を製造しますが、冷却および凝固段階で形成される微細な微細構造に対する制御は少なくなります。

トレードオフの理解

どちらのプロセスも普遍的に優れているわけではありません。最適な選択は、各方法の固有の利点と欠点のバランスによって決まります。

気孔率の課題

焼結は、最終部品に常にいくらかの残留気孔率を残します。元の粉末粒子間のこれらの微細な空隙は、全体的な強度と密度に影響を与える可能性があります。

溶解は、その性質上、液体材料が凝固する前に型内の利用可能なすべての空間を満たすため、完全に緻密な物体を作成します。

構造的完全性

焼結中の過度の熱は、重大な故障点となります。温度が高すぎて融点に近づくと、部品が反ったり、不均一に収縮したり、意図した形状を失ったりする可能性があります。

溶解部品の欠陥は、通常、冷却中に発生します。液体金属が凝固する際に、収縮、ひび割れ、ガス気孔率などの問題が発生する可能性があります。

プロセスの複雑さ

概念的には単純ですが、高性能焼結は複雑なプロセスになる可能性があります。一貫した結果を達成するには、炉の雰囲気、温度ランプ、圧力印加を正確に制御する必要があります。

溶解は、多くの場合、より単純で直接的なプロセスですが、最終的な目的の形状と表面仕上げを達成するために、かなりの後処理(機械加工など)が必要になる場合があります。

目標に合った適切なプロセスの選択

焼結または溶解を使用する決定は、材料、予算、および最終部品の望ましい特性によって完全に左右されます。

- タングステンやセラミックスなどの高温材料から部品を作成することが主な焦点である場合:焼結は実用的であり、多くの場合唯一の実行可能な選択肢です。

- 標準合金の最大密度と非多孔質構造を達成することが主な焦点である場合:溶解と鋳造が一般的に直接的な方法です。

- エネルギー効率と、複雑なニアネットシェイプ部品の大量生産が主な焦点である場合:粉末冶金の基礎である焼結は、大きなコスト上の利点を提供します。

- カスタムの金属マトリックス複合材料や独自の合金を作成することが主な焦点である場合:焼結により、液体状態では混合できない材料を組み合わせることができます。

最終的に、溶解が液体から構築され、焼結が固体から構築されることを理解することが、情報に基づいた製造決定を下すための鍵となります。

要約表:

| 特徴 | 焼結 | 溶解 |

|---|---|---|

| 材料状態 | 固相結合 | 液相変化 |

| 温度 | 融点以下 | 融点以上 |

| エネルギー使用 | 低く、より効率的 | 高く、エネルギー集約的 |

| 理想的な用途 | 高融点材料(タングステン、セラミックス)、複合材料 | 標準金属および合金 |

| 最終密度 | ある程度の気孔率が可能 | 完全に緻密 |

| 主な利点 | エネルギー効率、材料の多様性 | 最大密度、標準金属のより単純なプロセス |

研究室に最適な熱処理装置の選択について専門家のアドバイスが必要ですか?

KINTEKでは、焼結と溶解の両方の用途に対応する炉を含む、高性能な研究室用装置を専門としています。先進セラミックス、高温金属、または標準合金を扱っている場合でも、当社のソリューションは精度、効率、信頼性を提供するように設計されています。

当社の専門家が、優れた結果を得るためにプロセスを最適化するお手伝いをいたします。今すぐKINTEKにお問い合わせください。お客様の特定のニーズについて話し合い、当社の装置が研究室の能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉