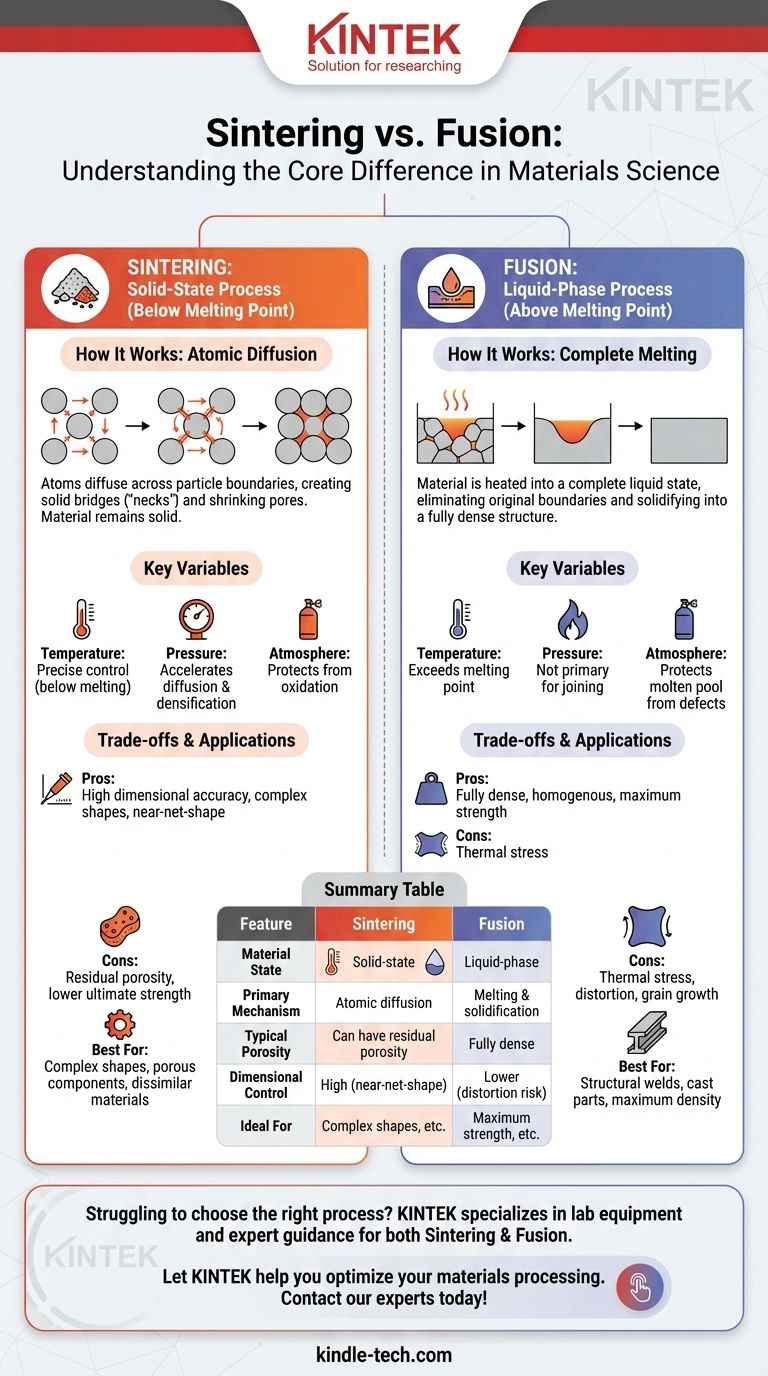

材料科学において、この区別は根本的です。焼結は、粒子の融点未満の温度と圧力を用いて粒子を結合させる固相プロセスです。対照的に、溶融は、材料を融点を超えて加熱し、完全に液体にしてから冷却時に単一の連続した部品として固化させることを伴います。

本質的な違いは、プロセスの間の材料の状態にあります。焼結は材料が固体である間にそれを改質・接合しますが、溶融は再成形または接合するために材料を液体に変えます。固相プロセスか液相プロセスかのこの選択が、部品の最終的な特性、精度、用途を決定します。

核心的なメカニズム:固相 対 液相

違いを真に理解するには、働いている物理学を理解する必要があります。一方のプロセスは固体中の原子の動きに依存し、もう一方は液体中の完全な運動の自由度を利用します。

焼結の仕組み:原子拡散

焼結は主に粉末冶金やセラミックスで使用されるプロセスです。これは、望ましい形状に圧縮された微細な粒子の集合体(「グリーン体」)から始まります。

これらの粒子は、材料の融点よりも十分に低い高温に加熱されます。この熱により、各粒子内の原子が移動するための十分なエネルギーが得られます。

粒子が接触する点では、原子が境界を越えて拡散し、固体の橋または「ネック」を形成します。このプロセスが続くにつれて、これらのネックが成長し、粒子が結合し、粒子間の隙間(気孔)が縮小し、部品の密度と強度が向上します。

溶融の仕組み:完全溶融

溶融は、溶接や鋳造などのプロセスで見られる、より直感的な概念です。目標は、材料を固体結晶状態に保持している結合を完全に克服するのに十分な熱エネルギーを供給することです。

材料は融点を越えて加熱され、溶融プールを形成します。この液体状態で、元の粒子または部品の境界は完全に排除されます。

液体が冷却して固化するとき、新しく連続した固体構造を形成します。このプロセスは通常、液体があらゆる空間を満たしてから固化するため、完全に高密度な部品をもたらします。

主要なプロセス変数とその影響

焼結と溶融の結果は、いくつかの重要な変数を制御することに大きく依存します。

温度の役割

焼結の場合、温度制御は精度の問題です。原子拡散を活性化するのに十分なほど高くする必要がありますが、部品の形状を破壊する広範な溶融を防ぐには低く保つ必要があります。

溶融の場合、目標は単に融点を上回り、正しく流れ、固化できる完全に液体で均質なプールを確保することです。

圧力の役割

圧力は焼結における主要な手段です。熱間プレスなどの外部圧力を加えることは、粒子をより密接に接触させ、表面酸化層の破壊を助け、拡散と緻密化のプロセスを加速させます。

ほとんどの溶融プロセスでは、圧力は接合の主要なメカニズムではありません。完全な溶融とその後の固化が接合を作成するものです。

雰囲気の重要性

周囲の雰囲気は、特に金属などの反応性材料の場合、両方のプロセスにとって重要です。

焼結では、水素や窒素などの雰囲気が、酸化を防ぎ、粒子表面から不純物を除去するのに必要とされることが多く、より強力な結合と完全な高密度部品の達成を可能にします。

同様に、溶接などの溶融プロセスでは、溶融プールを空気中の酸素や窒素から保護するためのシールドガスが使用され、さもないと最終的な接合部に欠陥が生じ、弱体化させます。

トレードオフの理解

どちらのプロセスも万能ではありません。これらは、精度と絶対的な密度の間の古典的なエンジニアリング上のトレードオフを表しています。

焼結:コストをかけた精度

焼結の主な利点は、高い寸法精度で複雑なニアネットシェイプ部品またはニアネットシェイプ部品を作成できることです。これにより、後処理や機械加工の必要性が最小限に抑えられます。

しかし、気孔を完全に排除することは困難な場合があります。最終部品に残留気孔が残ることがあり、これは完全に溶融した同等品と比較して究極的な機械的強度を損なう可能性があります。

溶融:コストをかけた強度

溶融の主な利点は、内部の空隙がなく、完全に高密度で均質な構造を作成できることです。

欠点は、激しい熱とそれに続く冷却が、熱応力、歪み、および材料の微細構造への望ましくない変化(大きな粒成長など)を引き起こす可能性があることです。粉末から直接複雑な独立した部品を作成するには、一般的に適していません。

用途に応じた適切な選択

これらのプロセスの選択は、使用する材料と望ましい結果に完全に依存します。

- 複雑なニアネットシェイプ部品または多孔質部品の作成が主な焦点の場合:焼結は、優れた寸法制御と気孔を設計する独自の能力を提供します。

- 最大の強度と完全に高密度で非多孔質な構造の達成が主な焦点の場合:溶融はより直接的な経路であり、構造溶接や鋳造部品の用途に最適です。

- 融点が大きく異なる材料を組み合わせることが主な焦点の場合:焼結は、低融点材料の溶融を避けるため、しばしば唯一実行可能な選択肢となります。

固相結合と液相接合のこの根本的な違いを理解することで、材料と設計に対して最も効果的な製造プロセスを選択できるようになります。

要約表:

| 特徴 | 焼結 | 溶融 |

|---|---|---|

| 材料の状態 | 固相(融点未満) | 液相(融点超) |

| 主要なメカニズム | 原子拡散とネック成長 | 溶融と固化 |

| 一般的な気孔率 | 残留気孔が残る可能性がある | 完全に高密度、非多孔質 |

| 寸法制御 | 高い(ニアネットシェイプ) | 歪みのリスクが低い |

| 理想的な用途 | 複雑な形状、多孔質部品、異種材料 | 最大の強度、構造溶接、鋳造部品 |

材料に適したプロセスを選択するのに苦労していますか?焼結と溶融の選択は、望ましい部品特性を達成するために重要です。KINTEKでは、焼結炉と溶融システムの両方に必要な正確な実験装置と専門家のガイダンスを提供することに特化しています。複雑なセラミック部品を開発する場合でも、完全に高密度の金属部品を必要とする場合でも、当社のソリューションは最適な温度制御、雰囲気管理、プロセスの信頼性を保証します。

KINTEKによる材料プロセスの最適化をお手伝いします。今すぐ専門家にご連絡いただき、お客様の特定の用途についてご相談の上、当社の機器がお客様の研究室の能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

よくある質問

- Li_xScCl_{3+x} 合成における高温炉の主な機能は何ですか?ハロゲン化物電解質の純度を最適化する

- ホットゾーン真空炉をどのように維持しますか?寿命を延ばし、プロセス品質を確保する

- 焼結中に制御すべき要因は何ですか?最適な結果を得るための温度、雰囲気、材料のマスター

- 真空ろう付けとは?高純度、フラックス不要の金属接合に関する究極のガイド

- 焼結材料の特性とは?粉末が高性能部品へと変貌する仕組み

- 真空アーク溶解炉の機能は何ですか?アモルファス合金リボンの均質性をマスターする

- U-Zr-Nb に真空プラズマアーク溶解炉を使用する主な利点は何ですか? 優れた合金調製

- 真空熱処理の温度は何度ですか?優れた材料特性と完璧な仕上がりを実現