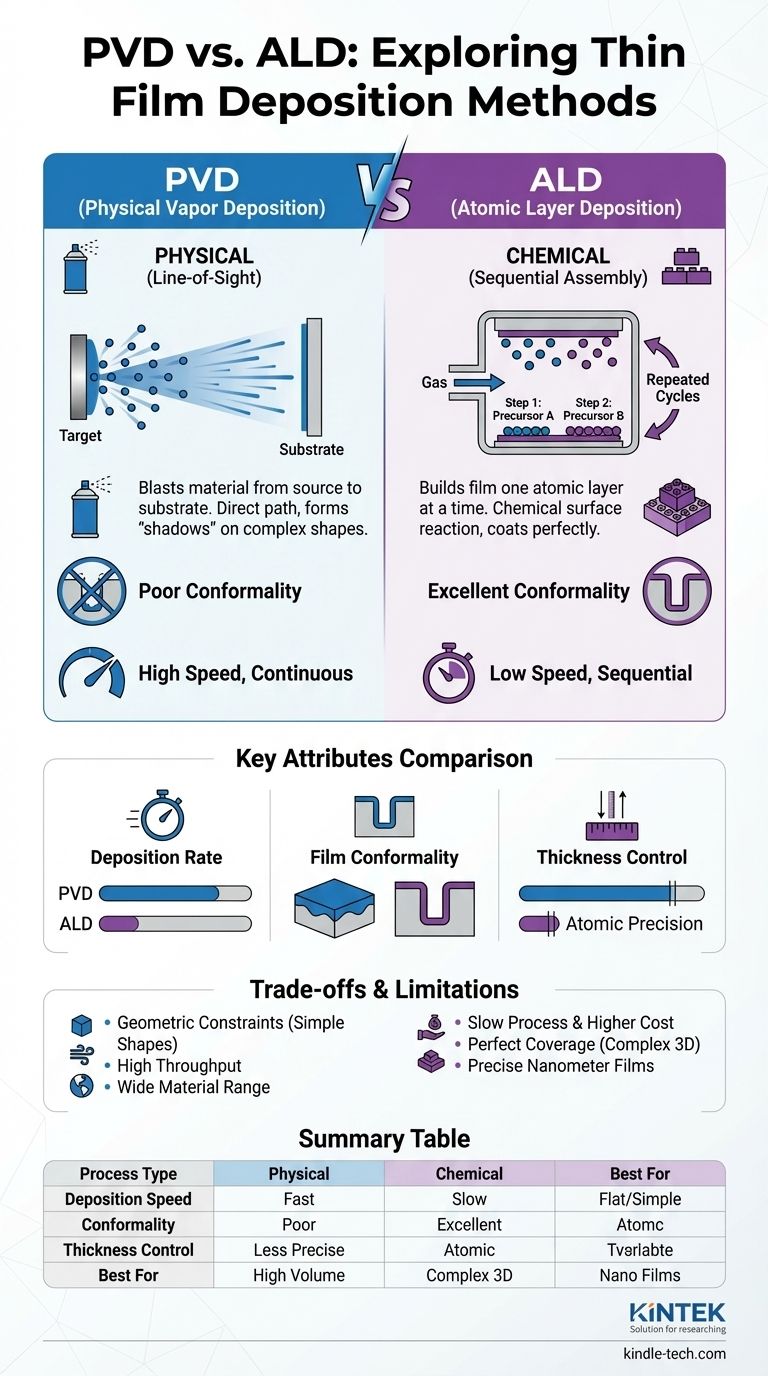

本質的に、PVDとALDの違いは、薄膜がどのように構築されるかにあります。物理気相成長法(PVD)は、スプレー塗装のような、材料が源から基板に噴射される、直視型の物理プロセスです。対照的に、原子層堆積法(ALD)は、一度に原子層一層ずつ膜を構築する化学プロセスであり、すべての表面が完全にコーティングされることを保証します。

PVDとALDの選択は、どちらが優れているかという問題ではなく、タスクにどちらが適切かという問題です。PVDは単純な形状に対して速度と効率を提供しますが、ALDは複雑な三次元構造に対して比類のない精度と完全なカバレッジを提供します。

根本的な違い:物理プロセス対化学プロセス

適切な方法を選択するには、まずそれらの根本的に異なるメカニズムを理解する必要があります。一方は物理的に材料を転送し、もう一方は化学的にそれを構築します。

PVDの仕組み:物理的な「直視型」転送

PVDには、スパッタリングなど、源材料(「ターゲット」)が高エネルギー粒子によって衝突される一連の技術が含まれます。

この衝突により、ターゲットから原子または分子が物理的に叩き出されます。これらの放出された粒子は真空を介して直進し、基板上に凝縮して薄膜を形成します。

この直接的な経路に依存するため、PVDは直視型(line-of-sight)プロセスです。源から直接見えない基板の部分はコーティングされず、「影」ができます。

ALDの仕組み:逐次的な化学的アセンブリ

ALDは化学気相成長法(CVD)の一種ですが、はるかに高い制御性を持ちます。自己制限的な一連の化学反応を使用して、サイクルごとに原子層一層ずつ膜を堆積させます。

まず、前駆体ガスがチャンバーに導入され、基板表面上の利用可能なサイトと反応します。すべてのサイトが占有されると、反応は停止します。

次に、チャンバーから過剰な前駆体がパージされます。2番目の前駆体が導入され、最初の層と反応して、目的の材料の単一で均一な単分子層が完成します。目的の厚さになるまで、このサイクルが繰り返されます。

このプロセスはガスの拡散と表面反応に依存するため、等方性(isotropic)であり、あらゆる隅、隙間、複雑な表面を完全に均一にコーティングすることを意味します。

主要な属性の比較:速度対精度

PVDとALDの動作上の違いは、速度、カバレッジ、制御において明確な利点につながります。

堆積速度:PVDのスピード

PVDは、材料を非常に速く堆積できる連続的なプロセスです。この高い堆積速度は、より厚い膜の製造や、高いスループットが主要な経済的推進力となるアプリケーションに最適です。

膜の均一性(コンフォーマリティ):ALDの完璧さ

コンフォーマリティとは、膜が複雑な表面トポグラフィー全体で均一な厚さを維持する能力です。ALDはこの点で優れており、トレンチや細孔などの高アスペクト比構造に対して100%均一なカバレッジを提供します。

PVDは、その直視型の性質上、そのような複雑な表面に対してはコンフォーマリティが低くなります。

厚さ制御:ALDの原子レベルの精度

ALDは膜を原子層一層ずつ構築するため、最終的な厚さは実行されたサイクルの数にすぎません。これにより、ナノメートル範囲(例:10〜50 nm)の超薄膜にとって重要な、膜厚に対する正確なデジタル制御が得られます。PVDははるかに精度が低くなります。

トレードオフと制限の理解

どちらの技術も万能薬ではありません。あなたの選択は、それぞれの固有の強みと弱みを、プロジェクトの特定の要件と照らし合わせてバランスを取ることを伴います。

PVDの幾何学的制約

PVDの主な制限は、複雑な非平面表面を均一にコーティングできないことです。平坦またはわずかに湾曲した基板に最適です。複雑な3Dオブジェクトをコーティングしようとすると、不均一な膜とコーティングされていない「影」のある領域が生じます。

ALDの遅いプロセスと高いコスト

ALDの精度は速度と引き換えになります。逐次的な多段階サイクルにより、PVDよりもはるかに遅い堆積方法になります。これは、厚い膜や大量生産を必要とするアプリケーションにとっては大きな欠点となる可能性があり、コストとプロセス時間を増加させる可能性があります。

材料とプロセスの複雑さ

PVDは、複雑な合金を含む幅広い材料を比較的容易に堆積できます。ALDは、自己制限反応を実行できる適切な化学前駆体の利用可能性に依存しており、利用可能な材料のパレットを制限し、プロセスの複雑さを増す可能性があります。

目標に合わせた適切な選択を行う

決定的な選択をするためには、各技術の強みを主要な目的にマッピングする必要があります。

- 主な焦点が速度と単純な表面のコーティングである場合: PVDは、光学機器や基本的な電子機器で使用される平坦な基板に対する高い堆積速度とコスト効率から、明確な選択肢です。

- 主な焦点が複雑な3D構造に対する完全な均一性である場合: ALDは、高度な半導体やMEMSに不可欠な、深いトレンチ内や多孔質材料上の均一でピンホール(微細な穴)のない膜を作成するための唯一の実行可能なオプションです。

- 主な焦点がナノメートルスケールの膜に対する超精密な厚さである場合: ALDは、次世代トランジスタ、メモリデバイス、触媒に必要な原子レベルの制御を提供します。

- 主な焦点が幅広い金属や合金を迅速に堆積させる場合: PVDは、機械的または電気的用途向けのカスタム合金膜を作成するための、より直接的で高速な方法であることがよくあります。

最終的に、あなたの選択は、コーティングする必要がある幾何学的形状と達成する必要がある精度とのトレードオフによって決まります。

要約表:

| 属性 | PVD(物理気相成長法) | ALD(原子層堆積法) |

|---|---|---|

| プロセスタイプ | 物理的(直視型) | 化学的(表面反応) |

| 堆積速度 | 高速(連続プロセス) | 低速(逐次サイクル) |

| 均一性(コンフォーマリティ) | 低い(複雑な形状では影ができる) | 優れている(100%均一なカバレッジ) |

| 厚さ制御 | 精度が低い | 原子レベルの精度 |

| 最適用途 | 平坦/単純な表面、高いスループット | 複雑な3D構造、ナノメートル膜 |

PVDまたはALDのどちらがあなたの実験室の用途に適しているかまだ不明ですか?

KINTEKは、ラボ機器と消耗品を専門とし、精密な堆積ソリューションでラボのニーズに対応しています。当社の専門家が、お客様の特定の基板と研究目標に最適なシステムを選択できるようお手伝いします。

今すぐ当社のチームに連絡して、個別相談を受け、当社の堆積装置がお客様の研究成果と運用効率をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器