根本的な違いは、物理気相成長(PVD)と化学気相成長(CVD)のどちらが、コーティング材料が表面に到達し、形成されるかにあります。PVDは、固体材料を原子または分子に気化させ、物理的に基板上に堆積させる機械的なプロセスです。対照的に、CVDは、前駆体ガスをチャンバーに導入し、基板表面で反応させて新しい固体膜を合成する化学プロセスです。

どちらのプロセスも高性能な薄膜を作成しますが、その選択は1つの重要な区別に依存します。PVDはソース材料を物理的に輸送するのに対し、CVDはターゲット表面上に直接全く新しい材料を化学的に生成します。

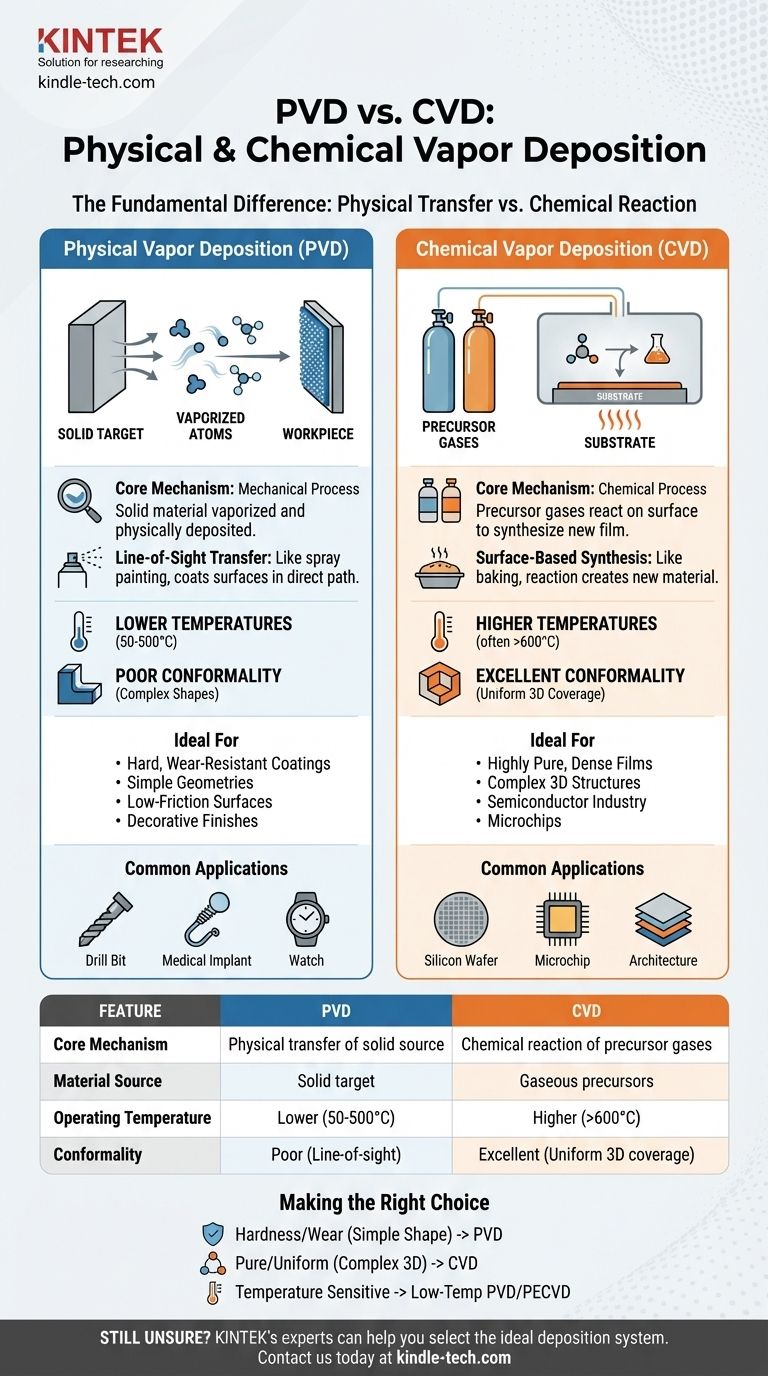

コアメカニズム:物理的転送 対 化学反応

基礎となるプロセスを理解することが、正しい方法を選択するための第一歩です。これら2つの技術は交換可能ではなく、膜を層ごとに構築するための根本的に異なるアプローチを表しています。

PVDの仕組み:一方向の転送

物理気相成長では、コーティングは固体ソース材料、しばしば「ターゲット」と呼ばれるものから始まります。この材料は、純粋に物理的な手段によって蒸気に変換されます。

一般的な方法には、材料を真空中で加熱して気化させる蒸着(evaporation)や、ターゲットを高エネルギーイオンで衝突させて原子をエジェクトし、基板に向かわせるスパッタリング(sputtering)があります。

これらの気化された原子または分子は直線(「一方向」)を移動し、より冷たい加工品上に凝縮して固体薄膜を形成します。これは、粒子がノズルから表面へ直接移動するスプレー塗装のようなものだと考えてください。

CVDの仕組み:表面ベースの合成

化学気相成長では、プロセスは揮発性の前駆体ガスから始まります。最終的な膜に必要な元素を含むこれらのガスが反応チャンバーに供給されます。

エネルギー、通常は高温の形で基板に印加されます。このエネルギーにより、前駆体ガスが熱い表面上で反応または分解し、目的の固体コーティングが形成されます。その後、不要な副生成物ガスはチャンバーから排出されます。

これは塗装というより、ケーキを焼くことに似ています。生の材料(ガス)が、パンの表面(基板)上で熱によって混合・変換され、新しいもの(膜)が生成されます。

主要なプロセスパラメータの比較

メカニズムの違いは、最終製品に大きな影響を与える明確なプロセス特性につながります。

材料のソースと状態

PVDは、固体ソース材料(例:窒化チタンのブロック)を使用し、これを蒸気に変換します。最終的な膜は、ソース材料と同じ化学組成を持ちます。

CVDは気体の前駆体化学物質を使用します。最終的な膜は化学反応の生成物であり、個々の出発ガスのいずれとも完全に異なる場合があります。

動作温度

CVDは通常、化学反応を促進するために必要な活性化エネルギーを提供するために、非常に高い温度(しばしば600°C超)を必要とします。

PVDプロセスは、しばしばより低い温度(50〜500°C)で実施でき、標準的なCVDプロセスの激しい熱に耐えられない材料のコーティングに適しています。

堆積の均一性(コンフォーマリティ)

これは重要な違いです。CVDはガスが自由に流れ拡散するため、高度に複雑な三次元表面を均一にコーティングできます。この特性は優れた均一性(コンフォーマリティ)として知られています。

PVDは一方向のプロセスです。蒸気源の直接の経路にない表面は、コーティングをほとんど、または全く受けられず、複雑な形状に対しては均一性が低い結果となります。

トレードオフと応用の理解

PVDとCVDの選択は、コーティングに求められる特性と、コーティングされる部品の形状によって決まります。

PVD:硬度と一方向の精度

PVDは、極めて硬く、耐摩耗性があり、低摩擦のコーティングを作成するための主要なプロセスです。切削工具、エンジン部品、医療用インプラントに広く使用されています。

一方向の性質は、複雑な形状にとっては制限となりますが、平坦な表面のコーティングには正確な制御を提供します。時計や備品の装飾仕上げでは、その耐久性と幅広い色のためにPVDが使用されることがよくあります。

CVD:純度と均一な被覆

CVDは、例外的に純粋で、高密度で、均一な膜を生成するのに優れています。複雑な構造を均一にコーティングできる能力により、マイクロチップの複雑な層状アーキテクチャを構築するための半導体産業の基盤となっています。

有機金属CVD(MOCVD)やプラズマ支援CVD(PECVD)などの特殊技術は、その能力を拡大し、PECVDはより低い堆積温度を可能にします。

避けるべき一般的な落とし穴

コーティング材料だけで方法を選択するのはよくある間違いです。部品の形状も同様に重要です。深い凹部や内部チャネルのある部品にPVDを使用すると、不完全で機能しないコーティングになります。

逆に、特定のプラスチックや焼き戻し合金などの熱に弱い基板に高温CVDを使用すると、部品自体が損傷または破壊される可能性があります。

用途に最適な選択を行う

最終的な決定は、主要な技術的目標と部品の物理的制約によって導かれるべきです。

- 比較的単純な形状の硬質で耐摩耗性のあるコーティングの作成が主な焦点である場合: PVDは、より直接的で、低温で、費用対効果の高いソリューションであることがよくあります。

- 複雑な3D表面に非常に純粋で均一な膜を堆積させることが主な焦点である場合: CVDは、その比類のない均一な被覆能力により、優れた選択肢となります。

- 温度に敏感な材料のコーティングが主な焦点である場合: 低温PVDプロセス、またはプラズマ支援CVD(PECVD)などの特殊技術が必要です。

物理的な輸送と化学合成とのこの核となる違いを理解することが、特定のエンジニアリング目標に最適な堆積技術を選択するための鍵となります。

要約表:

| 特徴 | 物理気相成長(PVD) | 化学気相成長(CVD) |

|---|---|---|

| コアメカニズム | 固体ソース材料の物理的転送 | 基板表面での前駆体ガスの化学反応 |

| 材料ソース | 固体ターゲット(例:チタンブロック) | 気体の前駆体 |

| 動作温度 | 低い(50〜500°C) | 高い(しばしば600°C超) |

| 均一性(コンフォーマリティ) | 低い(一方向プロセス) | 優れている(均一な3D被覆) |

| 最適な用途 | 単純な形状の硬質で耐摩耗性のあるコーティング | 複雑な3D構造上の純粋で高密度の膜 |

| 一般的な用途 | 切削工具、医療用インプラント、装飾仕上げ | 半導体製造、マイクロエレクトロニクス |

PVDとCVDのどちらがお客様のプロジェクトに適しているかまだ不明ですか?

KINTEKは、研究室やR&D施設の特定のニーズに応えるラボ機器と消耗品の専門家です。当社の専門家は、PVDの硬度が必要な場合でも、CVDの均一な被覆が必要な場合でも、特定のコーティング目標を達成するために最適な堆積システムを選択するお手伝いをします。

今すぐ当社の技術チームにご連絡いただき、お客様の用途についてご相談の上、KINTEKのソリューションがお客様の研究開発プロセスをどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機