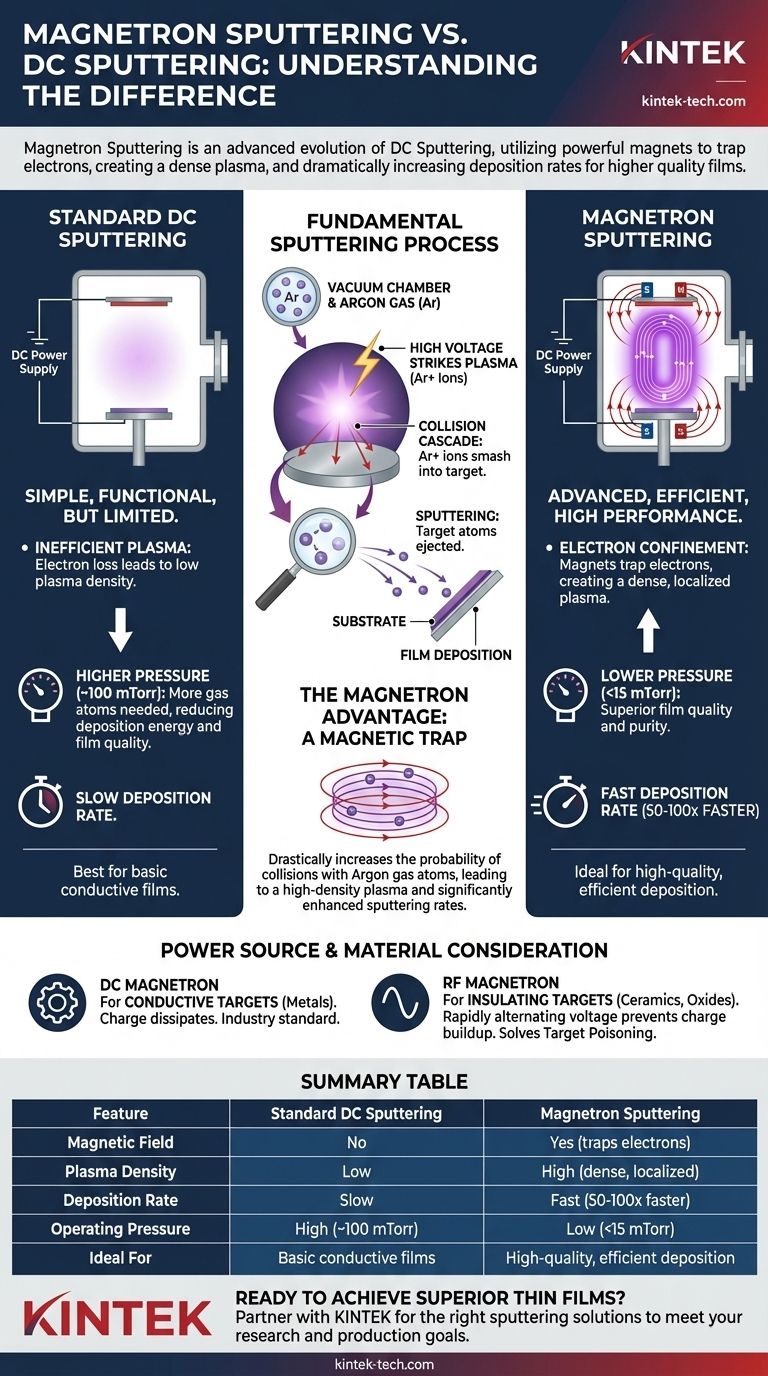

本質的に、マグネトロンスパッタリングと標準的なDCスパッタリングの主な違いは、強力な磁場の追加です。マグネトロンスパッタリングは、ターゲット材料の背後に磁石を配置するDCスパッタリングの進化した形態です。この磁場は電子をターゲットの近くに閉じ込め、はるかに高密度のプラズマを生成し、原子が基板に「スパッタリング」される速度を劇的に増加させます。

基本的なDCスパッタリングは導電性薄膜を成膜するためのシンプルなメカニズムを提供しますが、比較的遅く非効率です。マグネトロンスパッタリングは現代の進化であり、磁場を使用してプロセスを強化し、より低い圧力でより速い成膜速度を可能にし、最終的に高品質の薄膜をもたらします。

基本的なスパッタリングプロセス

マグネトロンの利点を理解するには、まずスパッタリングの核心原理を見る必要があります。この物理蒸着(PVD)プロセスは、原子スケールでの「ビリヤードボール」ゲームです。

スパッタリングの開始方法:プラズマの役割

まず、真空チャンバーに少量の不活性ガス、通常はアルゴン(Ar)が充填されます。成膜したいターゲット材料に高い負のDC電圧が印加されます。この電圧によりプラズマが発生し、アルゴン原子から電子が剥ぎ取られ、正に帯電したアルゴンイオン(Ar+)が残ります。

衝突カスケード

これらの正のAr+イオンは、強い電場によって加速され、負に帯電したターゲットに衝突します。この高エネルギーの衝撃により、ターゲット原子に運動エネルギーが伝達されます。十分なエネルギーが伝達されると、ターゲット原子が表面から物理的に叩き出されます。このプロセスをスパッタリングと呼びます。これらの放出された原子は真空チャンバー内を移動し、基板上に薄膜として堆積します。

「標準」DCスパッタリングに限界がある理由

磁石を使用しない単純なDCスパッタリングシステム(しばしばダイオードスパッタリングと呼ばれる)は機能しますが、現代の用途を制限する重大な性能上の課題に直面しています。

非効率なプラズマ

磁場がないと、プラズマ内の多くの自由電子が直接基板またはチャンバー壁に移動します。この電子の損失は、アルゴン原子との衝突が少なくなることを意味し、結果として密度が低く、効率の悪いプラズマになります。

より高い圧力要件

この非効率性を補うために、標準的なDCシステムはより高いガス圧力(例:〜100 mTorr)で動作する必要があります。チャンバー内のガス原子が増えることで、プラズマを維持するための衝突の確率が高まります。しかし、これはスパッタされた原子が基板に向かう途中でガス原子と衝突する可能性が高くなることも意味し、成膜エネルギーと膜品質を低下させます。

マグネトロンの利点:磁気トラップ

磁石の導入はプラズマのダイナミクスを根本的に変え、単純なDCスパッタリングの主要な限界を克服します。

電子の閉じ込め

磁石はターゲット表面に平行な磁場を生成します。この磁場は移動性の高い電子を閉じ込め、ターゲットの近くでらせん状の経路を強制的に通らせます。この閉じ込めにより、プラズマ領域内の各電子の経路長が劇的に増加します。

高密度で局所的なプラズマの生成

電子が閉じ込められるため、アルゴンガス原子と衝突してイオン化する確率が大幅に増加します。これにより、ターゲット表面に「レーストラック」パターンで集中した高密度で自己維持的なプラズマが生成され、最も効果的な場所で機能します。

性能への影響

この高密度プラズマは、毎秒はるかに多くのイオンでターゲットを衝撃し、非マグネトロンDCシステムと比較してスパッタリング速度を50〜100倍も高くすることができます。さらに、プラズマが非常に効率的に維持されるため、システムははるかに低い圧力(15 mTorr未満)で動作でき、成膜された膜の品質と純度を向上させます。

重要な区別:導電性材料と絶縁性材料

電源(DC vs. RF)の役割と磁石(マグネトロン)の役割を区別することが重要です。電源の選択は、ターゲット材料の電気的特性によって決定されます。

導電性ターゲット用のDCマグネトロン

DCスパッタリング(DCマグネトロンを含む)は、ターゲットに一定の負電圧を印加することで機能します。これは、ターゲット材料が電気的に導電性(ほとんどの金属のように)であり、電荷を放散できる場合にのみ機能します。

絶縁性ターゲット用のRFスパッタリング

セラミックや酸化物のような絶縁性(誘電体)ターゲットにDC電源を使用しようとすると、アルゴンイオンからの正電荷が表面に蓄積します。この蓄積はターゲットポイズニングとして知られ、負電圧を急速に中和し、スパッタリングプロセスを完全に停止させます。

これを解決するために、高周波(RF)スパッタリングが使用されます。これは、電圧を急速に交互に変化させる高周波AC電源を使用します。この交互の電場は電荷の蓄積を防ぎ、絶縁性材料の連続的なスパッタリングを可能にします。RFスパッタリングシステムは、磁場から同じ効率の利点を得るために、非常に頻繁にRFマグネトロンシステムとして構成されます。

これを目標に適用する方法

スパッタリング方法の選択は、成膜する必要がある材料と性能要件に完全に依存します。

- 導電性材料(金属)を迅速かつ効率的に成膜することに重点を置く場合: DCマグネトロンスパッタリングは業界標準であり、ほとんどの場合、正しい選択です。

- 絶縁性または誘電性材料(セラミック、酸化物)を成膜することに重点を置く場合: RF電源を使用する必要があります。RFマグネトロンシステムは最高の性能と成膜速度を提供します。

- 基本的な金属成膜のためのシンプルで低コストのセットアップに重点を置く場合: 標準的なDCダイオード(非マグネトロン)システムでも機能しますが、成膜速度と膜品質を犠牲にすることになります。

最終的に、電源と磁気プラズマ閉じ込めの相互作用を理解することで、特定の用途向けに高品質の薄膜を達成するために必要な正確なツールを選択できます。

要約表:

| 特徴 | 標準DCスパッタリング | マグネトロンスパッタリング |

|---|---|---|

| 磁場 | なし | あり(電子を閉じ込める) |

| プラズマ密度 | 低い | 高い(高密度、局所的) |

| 成膜速度 | 遅い | 速い(50〜100倍速い) |

| 動作圧力 | 高い(〜100 mTorr) | 低い(<15 mTorr) |

| 理想的な用途 | 基本的な導電性薄膜 | 高品質、高効率の成膜 |

あなたの研究室で優れた薄膜を実現する準備はできていますか?

マグネトロンとDCスパッタリングの違いを理解することは、成膜プロセスを最適化するための第一歩です。研究室機器の信頼できるパートナーであるKINTEKは、お客様の特定の研究および生産目標を満たす適切なスパッタリングソリューションの提供を専門としています。

導電性金属を成膜する場合でも、絶縁性セラミックを成膜する場合でも、当社の専門知識により、お客様の作業に必要な性能と品質が保証されます。お客様の研究室の能力を高め、結果を加速するための最適なシステムを選択するお手伝いをさせてください。

今すぐKINTEKにお問い合わせいただき、お客様のアプリケーションについてご相談ください。当社の高度なスパッタリング装置がお客様の研究室にどのように貢献できるかをご覧ください。

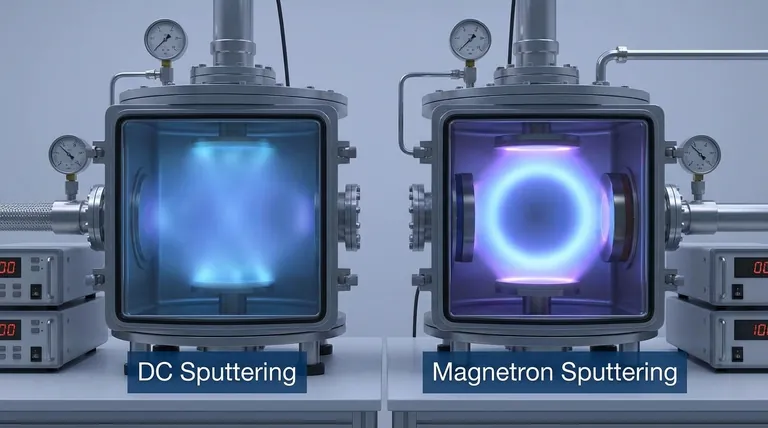

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 有機物用蒸発皿