本質的に、熱間プレスと圧縮成形の違いは、その主な目的と処理する材料にあります。圧縮成形は主に金型を使用してポリマーや複合材料を最終的なネットシェイプ部品に成形します。対照的に、熱間プレスは単純なダイを使用して粉末や複合プリプレグを緻密で単純な形状(ブロックやプレートなど)に固め、複雑な形状よりも材料特性に焦点を当てます。

どちらのプロセスも熱と圧力を加えますが、根本的な違いはその目標にあります。圧縮成形は部品を成形するためであり、熱間プレスは材料を固めるためです。

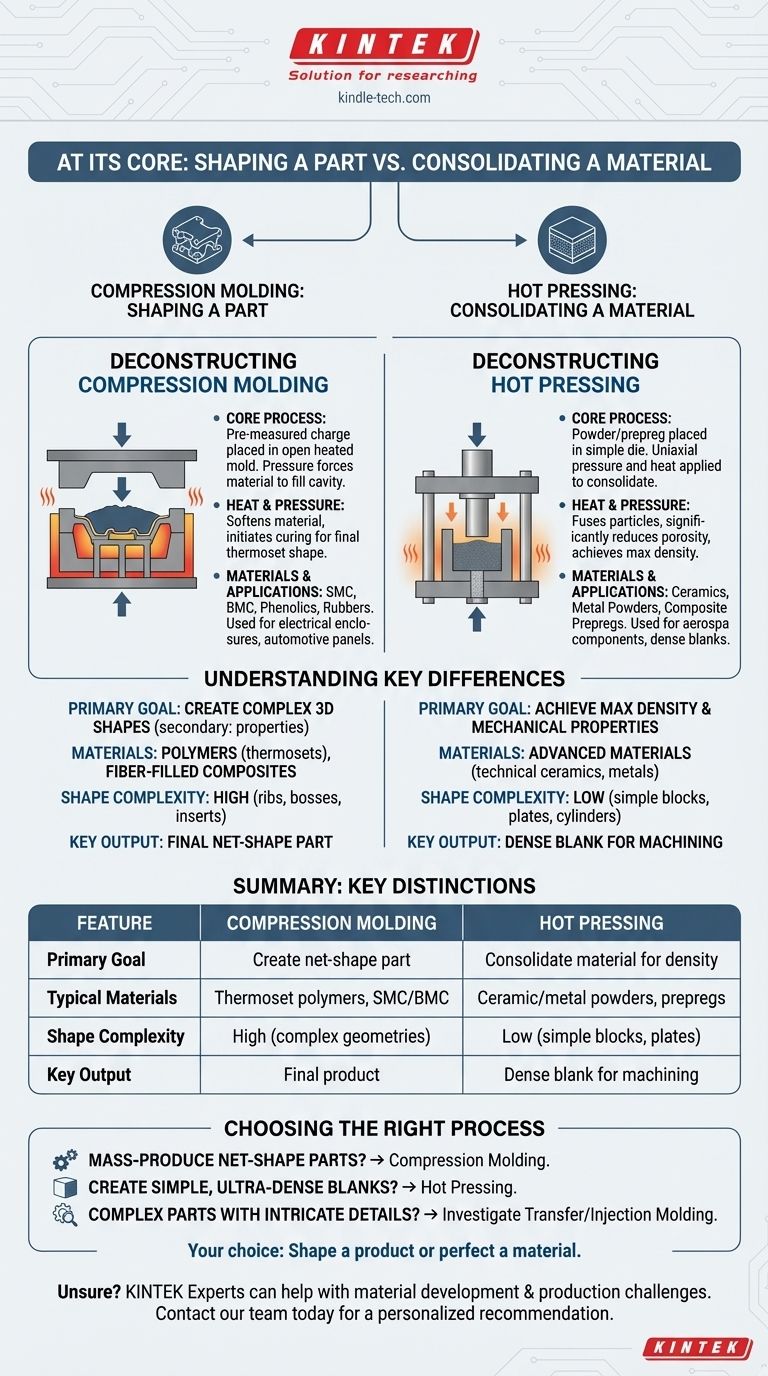

圧縮成形の解剖

圧縮成形は、熱硬化性ポリマーや繊維強化複合材料に広く使用される高圧成形プロセスです。このプロセスは、成形部品を作成するための直接的なアプローチによって定義されます。

コアプロセス

「チャージ」と呼ばれる所定量の成形材料が、開いた状態の加熱された金型キャビティの下半分に直接配置されます。その後、金型の上半分が閉じられ、圧力が加えられて材料がキャビティ全体に充填されます。

熱と圧力の役割

熱と圧力の組み合わせは非常に重要です。熱は材料を軟化させて流動させ、熱硬化性ポリマーの場合は、最終形状に永久的に硬化させる化学架橋反応(硬化)を開始させます。

典型的な材料と用途

この方法は、バルク成形コンパウンド(BMC)、シート成形コンパウンド(SMC)、フェノール樹脂、ゴムなどの材料に最適です。電気エンクロージャー、自動車のボディパネル、家電製品のハウジングなど、比較的複雑な大型部品の製造に一般的に使用されます。

熱間プレスの解剖

熱間プレスは、材料の密度を高め、機械的特性を向上させるために使用される、根本的に材料科学のプロセスです。最終的な形状を作成することよりも、材料自体を固めることに重点が置かれます。

コアプロセス

典型的な一軸熱間プレスでは、粉末(セラミックスや金属など)または複合プリプレグの積層体が単純なダイキャビティに配置されます。その後、プランジャーまたはラムによって一方向(一軸)から圧力が加えられ、同時にアセンブリ全体が加熱されます。

熱と圧力の役割

高温と圧力の同時印加により、材料粒子が融合して圧縮され、気孔率が大幅に減少します。主な目標は、理論上の最大密度を達成することであり、これにより強度、硬度、その他の物理的特性が直接向上します。

典型的な材料と用途

熱間プレスは、高性能セラミックス、金属粉末、航空宇宙または防衛用のフラット複合積層体の製造に最適なプロセスです。出力は通常、ディスク、パック、プレートなどの単純な幾何学的形状であり、その後最終寸法に機械加工されます。

主な違いの理解

どちらのプロセスも似ているように見えますが、その目標と用途は異なります。一方をもう一方と間違えると、設計および製造において重大なエラーにつながる可能性があります。

主な目標:成形 vs. 緻密化

これが最も重要な区別です。圧縮成形の目標は、特定の、しばしば複雑な三次元形状を作成することです。結果として得られる部品の特性は重要ですが、目的の形状を達成することに次ぐものです。

熱間プレスの目標は、最大の材料密度と優れた機械的特性を達成することです。形状は単純であり、しばしばさらなる機械加工の前駆体に過ぎません。

使用される材料:ポリマー vs. 粉末

圧縮成形は主にポリマー、特に熱硬化性樹脂、および繊維充填ポリマー複合材料に使用されます。

熱間プレスは、密度が最重要である先進材料、例えば工業用セラミックス(例:炭化ケイ素)、金属粉末、高性能複合積層体などに使用されます。

形状の複雑さ:高 vs. 低

圧縮成形は、リブ、ボス、インサートなど、比較的複雑な形状の部品を製造できます。

熱間プレスは、使用される単純なダイによって、ブロック、円筒、プレートなどの単純で規則的な形状にほぼ限定されます。

用途に応じた適切なプロセスの選択

正しいプロセスの選択は、最終目標、使用する材料、作成する必要がある部品に完全に依存します。

- 熱硬化性ポリマーや複合材料からネットシェイプ部品を大量生産することが主な焦点である場合:圧縮成形が最も直接的で費用対効果の高いソリューションです。

- セラミック粉末、金属粉末、または先進複合材料から単純で超高密度のブランクを作成することが主な焦点である場合:材料性能を最大化するためには、熱間プレスが正しい選択です。

- 材料が複雑な細部に流れ込む必要がある複雑な部品を作成することが主な焦点である場合:トランスファー成形や射出成形などの他の方法を検討する必要があります。

最終的な選択は、製品を成形することが優先事項なのか、それとも材料を完璧にすることが優先事項なのかによって決まります。

要約表:

| 特徴 | 圧縮成形 | 熱間プレス |

|---|---|---|

| 主な目標 | ネットシェイプ部品の作成 | 密度を高めるための材料の緻密化 |

| 典型的な材料 | 熱硬化性ポリマー、SMC/BMC | セラミック/金属粉末、複合プリプレグ |

| 形状の複雑さ | 高(複雑な形状) | 低(単純なブロック、プレート) |

| 主な出力 | 最終製品(例:自動車パネル) | 機械加工用の高密度ブランク |

あなたの材料や部品にどちらのプロセスが適しているか不明ですか? KINTEKの専門家がお手伝いします。私たちは実験装置と消耗品を専門とし、材料開発と生産の課題に対する適切なソリューションを提供します。

今すぐチームにお問い合わせください。特定の用途について話し合い、パーソナライズされた推奨事項を入手してください!

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラミネート・加熱用真空熱プレス機

- ラボ用ダブルプレート加熱プレス金型

よくある質問

- 熱プレス積層は冷間プレスよりも優れていますか?優れた強度と耐久性を解き放つ

- TlBr(臭化タリウム)半導体検出器材料を準備するために熱プレス装置を使用する場合、なぜ精密金型と圧力制御が不可欠なのですか?

- ホットプレス加工の応用とは?先進材料で最大密度を達成する

- 加熱油圧プレスは何に使用されますか?硬化、成形、積層に不可欠なツール

- Tシャツにヒートプレス機は適していますか?プロフェッショナルでカスタムアパレル制作を解き放つ

- 実験室用油圧ホットプレスは、PHBV/天然繊維複合材の品質をどのように確保しますか?専門家ガイド

- 油圧ホットプレスとは何ですか?高度な材料のための熱と圧力の力を解き放つ

- ヒートプレスラミネートの温度はどのくらいですか?完璧な仕上がりのための理想的な熱を見つける