要するに、真空焼入れは焼入れとは異なるプロセスではなく、焼入れが行われる高度に制御された環境のことです。従来の焼入れでは、加熱中に金属が開放大気にさらされますが、真空焼入れでは、同じ加熱および冷却サイクルを真空チャンバー内で行います。この単一の変更、つまり空気の除去により、表面反応が防止され、よりクリーンで寸法精度が高い最終製品が得られます。

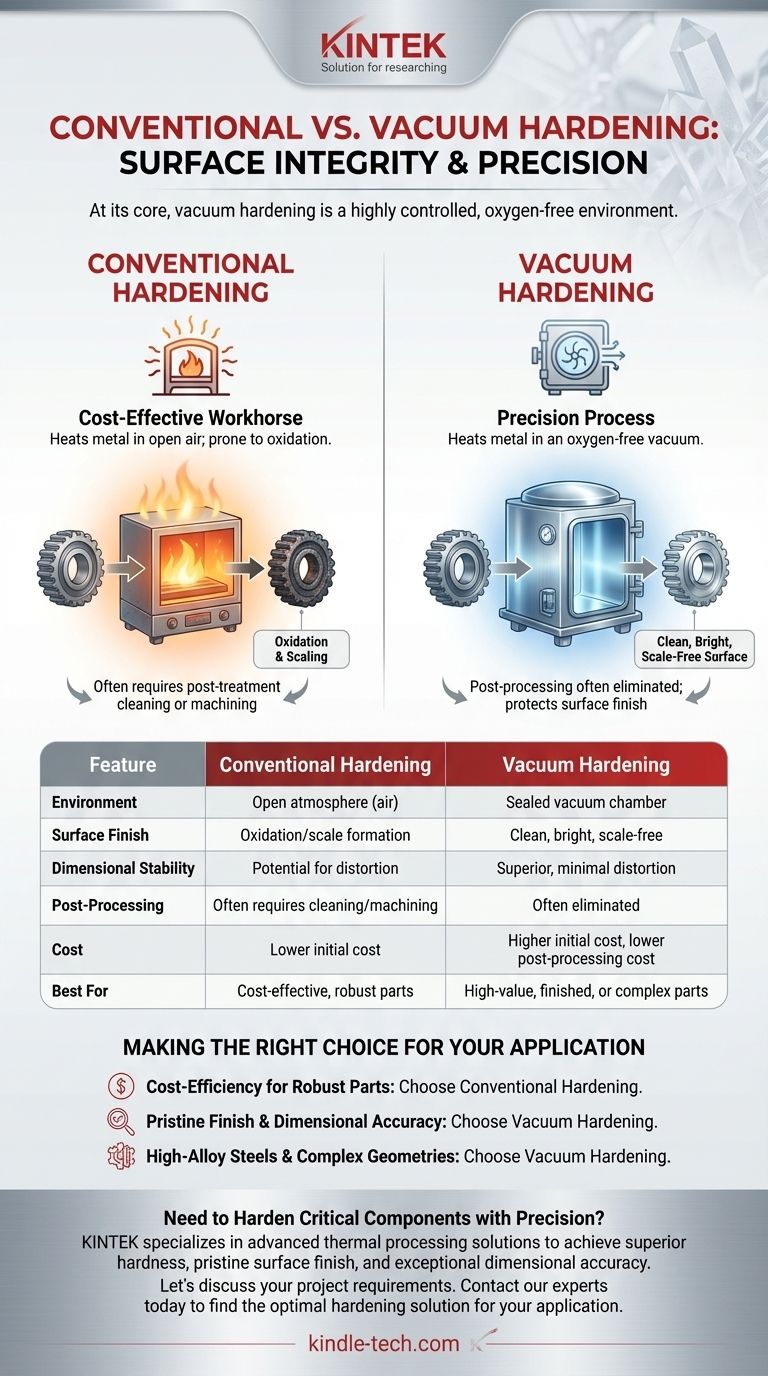

従来型焼入れと真空焼入れの根本的な選択は、表面完全性に関する選択です。従来型焼入れは費用対効果の高い主力ですが、真空焼入れは部品の表面を保護し、高価な後処理洗浄や機械加工の必要性を排除する精密プロセスです。

焼入れとは?基礎的な概要

基本原理:加熱と急冷

すべての鋼の焼入れは単純な原理に基づいています。金属を特定の臨界温度まで加熱して内部の結晶構造を変化させ、その後急速に冷却します(焼入れと呼ばれるプロセス)。

この急速な冷却により、変化した構造が固定され、金属の硬度と耐摩耗性が劇的に向上します。特定の温度、加熱時間、および焼入れ方法は、鋼の種類と望ましい特性に基づいて異なります。

空気の問題点

従来の焼入れでは、この加熱プロセスは空気で満たされた炉内で行われます。大気中の酸素が金属の高温表面と反応し、酸化(スケール)を引き起こし、表面の炭素含有量を変化させる可能性があり(脱炭)、部品が軟化する可能性があります。

真空焼入れがプロセスを再定義する方法

真空焼入れは同じ加熱・急冷の原理に従いますが、ほとんどの空気が除去された密閉されたコンピューター制御のチャンバー内で行われます。

真空環境の重要な役割

真空を作り出すことにより、プロセスは表面欠陥を引き起こす反応性元素、主に酸素を除去します。

この酸素のない環境は、酸化を完全に防ぎます。その結果、部品はスケールがなく、クリーンで明るい金属表面で炉から出てきます。

表面完全性と仕上げへの影響

真空焼入れの最も重要な利点は、その完璧な表面仕上げです。除去すべきスケールがないため、サンドブラスト、研削、または機械加工などの二次的な工程が不要になることがよくあります。

これは、焼入れ後の洗浄がコンポーネントを損傷したり、寸法を変化させたりする可能性がある、公差が厳しく複雑な形状の完成部品にとって特に重要です。

比類のない精度と再現性

最新の真空炉は、優れたコンピューター制御の温度調節を提供します。これにより、部品の複雑さに関係なく、部品全体が均一な速度で加熱および冷却されます。

この均一性により、内部応力と歪みが最小限に抑えられ、優れた寸法安定性が得られます。さらに、デジタル制御により、バッチ内のすべての部品、およびその後のすべてのバッチが同一のパラメータで処理され、高い再現性が保証されます。

トレードオフの理解

適切な焼入れ方法の選択は、技術的および財政的な決定です。どちらのプロセスも万能に優れているわけではなく、異なる作業のためのツールです。

従来型焼入れの利点

表面仕上げが主要な懸念事項ではない場合、または後続の機械加工がすでに計画されている場合、多くの汎用コンポーネントにとって、従来型焼入れは最も費用対効果の高いソリューションです。

これは、より低い価格帯で幅広い用途に必要な硬度と耐久性の向上を提供します。これは熱処理業界の信頼できる主力製品です。

真空焼入れへの投資

真空焼入れは、高度な機器が関与するため、より高価なプロセスです。しかし、この初期費用は、後処理工程を排除することによって相殺されることがよくあります。

スケール表面を洗浄、研削、または機械加工して除去する手間と時間を考慮に入れると、真空焼入れは高価値部品や完成部品にとってより経済的な選択肢になる可能性があります。

材料と幾何学的考慮事項

特定の材料、特に高合金工具鋼は、表面脱炭に対して非常に敏感です。これらの金属にとって、真空焼入れは意図された性能特性を維持するための選択肢ではなく、必要不可欠なものです。

複雑なディテールや薄肉部を持つ複雑な部品も、真空炉の均一な加熱から大きな恩恵を受け、反りや歪みを防ぎます。

アプリケーションに最適な選択をする

適切なプロセスを選択するには、プロジェクトの最も重要な結果と方法を一致させる必要があります。

- 堅牢な部品のコスト効率を最優先する場合: 従来型焼入れは、プレミアムコストなしで必要な機械的特性を提供します。

- 完璧な表面仕上げと寸法精度を最優先する場合: 真空焼入れは、後処理を回避し、公差を維持するための決定的な選択です。

- 高合金鋼または複雑な形状の処理を最優先する場合: 真空焼入れは、材料の劣化と歪みを防ぐために必要な制御を提供します。

結局のところ、適切な焼入れプロセスの選択は、ツールをコンポーネントとそのアプリケーションの特定の要求に合わせることにかかっています。

要約表:

| 特徴 | 従来型焼入れ | 真空焼入れ |

|---|---|---|

| 環境 | 開放大気(空気) | 密閉真空チャンバー |

| 表面仕上げ | 酸化/スケール形成 | クリーン、明るい、スケールフリー |

| 寸法安定性 | 歪みの可能性あり | 優れている、歪みが最小限 |

| 後処理 | 洗浄/機械加工が必要な場合が多い | 不要になることが多い |

| コスト | 初期コストが低い | 初期コストが高いが、後処理コストが低い |

| 最適用途 | 費用対効果の高い堅牢な部品 | 高価値、完成品、または複雑な部品 |

精密な処理で重要なコンポーネントを焼入れする必要がありますか?

適切な焼入れプロセスの選択は、部品の性能と寿命にとって不可欠です。KINTEKは、研究室や製造業者の厳しいニーズを満たすために、真空焼入れを含む高度な熱処理ソリューションを専門としています。

当社の専門知識により、高合金鋼や複雑な形状が、高価な後処理を排除することで総コストを削減できる可能性がありながらも、優れた硬度、完璧な表面仕上げ、および卓越した寸法精度を達成することが保証されます。

プロジェクトの要件についてご相談ください。今すぐ専門家にお問い合わせいただき、お客様のアプリケーションに最適な焼入れソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- ステンレス鋼を焼鈍することは可能ですか?耐食性を回復させるための鍵を発見する

- 消費電極アーク溶解のプロセスとは何ですか?高純度合金精製のガイド

- 真空炉の圧力とは?プロセス純度と品質の鍵をマスターする

- 真空溶解のプロセスとは?重要な用途向けに超高純度金属を実現

- 熱処理工程の機能は何ですか?用途に合わせて材料特性を調整する

- 真空環境はどのようにMIL-88BのAPTMSによる表面改質を促進しますか?MOFコーティングの均一性を向上させる

- 真空ろう付けの温度はどのくらいですか?材料を損なうことなく完璧な接合を実現

- T91/TP316H溶接部の経年劣化において、実験室用高温炉はどのような役割を果たしますか?耐用年数試験の加速