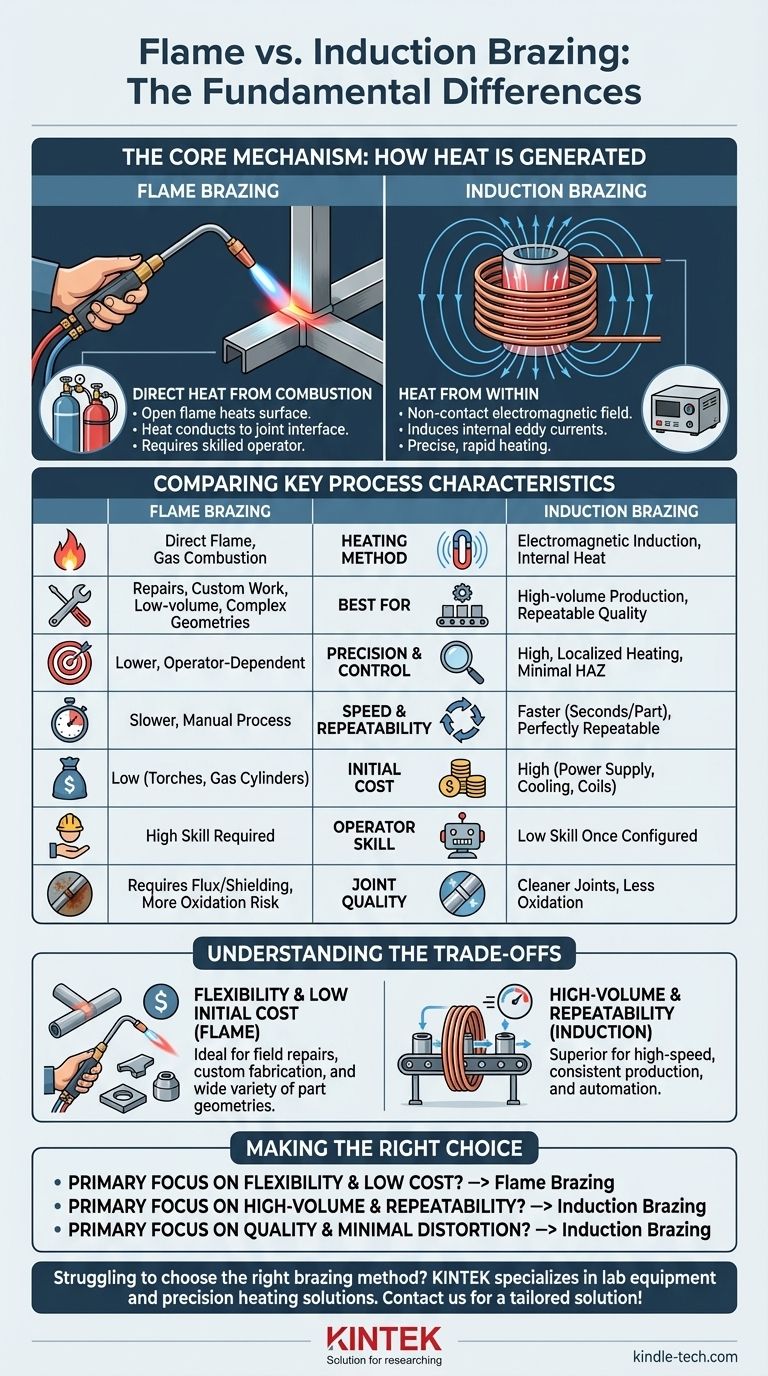

炎ろう付けと誘導ろう付けの根本的な違いは、熱を生成する方法に完全にあります。炎ろう付けは、酸素アセチレンバーナーのようなガスの燃焼による直接的な熱を使用するのに対し、誘導ろう付けは、非接触の電磁場を使用して接合される部品の内部で直接熱を生成します。

それらの選択は、典型的なエンジニアリングのトレードオフです。炎ろう付けは、柔軟性と低い初期費用を提供し、修理やカスタム作業に最適です。誘導ろう付けは、比類のない速度、精度、再現性を提供し、大量生産に優れた選択肢となります。

コアメカニズム:熱がどのように生成されるか

実用的な違いを理解するには、まず各プロセスがどのように接合部に熱エネルギーを供給するかを把握する必要があります。

炎ろう付け:燃焼による直接熱

炎ろう付けは伝統的な方法で、トーチを使用して燃料ガス(アセチレンやプロパンなど)を酸素と燃焼させます。この開炎は、接合部の近くの部品の表面に直接適用されます。

オペレーターは手動でトーチを動かし、ろう付けフィラーメタルを溶かすのに十分なほど母材が熱くなるまで均一に加熱します。このプロセスは、部品の表面から接合界面への熱伝導に完全に依存しています。

誘導ろう付け:内部からの熱

誘導ろう付けは、より高度な非接触プロセスです。高周波交流電流を銅コイルに通して使用します。

このコイルは強力で急速に変化する磁場を生成します。金属部品がこの磁場内に置かれると、磁場は部品自体の内部に渦電流を誘導します。これらの電流に対する材料の自然な抵抗により、正確で迅速な内部熱が生成されます。

主要なプロセス特性の比較

加熱方法の違いは、プロセス制御、速度、最終製品の品質に大きな下流効果をもたらします。

精度と制御

誘導加熱は非常に正確です。熱は磁場が最も強い場所でのみ生成され、これは誘導コイルの形状と近接度によって厳密に制御できます。これにより、非常に局所的な加熱が可能になり、熱影響部(HAZ)を最小限に抑え、部品の歪みのリスクを低減します。

炎加熱ははるかに精度が低いです。炎からの熱は対流性で、はるかに広い範囲に広がります。熱を接合部に正確に閉じ込めることは困難であり、制御はオペレーターのスキルと安定した手に大きく依存します。

速度と再現性

生産環境では、誘導ろう付けは著しく高速で、多くの場合、部品あたり数秒しかかかりません。プロセスは電力、周波数、時間によって制御されるため、完全に再現可能です。すべての接合部が同一であり、一貫した品質を保証します。

炎ろう付けは、より遅い手動プロセスです。部品を温度に到達させるのに必要な時間は、部品のサイズ、そして最も重要なことに、オペレーターの技術によって異なります。これにより、大量の部品全体で完璧な一貫性を達成することは困難です。

接合部の品質と酸化

誘導ろう付けは、よりクリーンな接合部を生成することがよくあります。加熱サイクルの速度により、部品が高温にさらされる時間が最小限に抑えられ、酸化が劇的に減少します。

炎ろう付けは、部品を燃焼生成物と外気に長時間さらします。これにより、酸化を防ぎ、フィラーメタルが適切に濡れて接合部に流れ込むことを確実にするために、フラックスまたはシールドガスの使用が必要になります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。正しい選択は、アプリケーションと運用目標に完全に依存します。

初期投資対運用コスト

炎ろう付けのセットアップの初期費用は非常に低いです。基本的に、トーチ、レギュレーター、ガスボンベのセットです。これにより、あらゆる作業場で利用可能です。

誘導加熱システムは、かなりの設備投資です。電源、冷却システム、およびカスタム製造された誘導コイルが必要であり、数千ドルの費用がかかる場合があります。

柔軟性と部品の形状

炎ろう付けは非常に柔軟です。熟練したオペレーターは、同じトーチを使用して、非常に多様な部品の形状、サイズ、複雑なアセンブリをろう付けできます。これにより、修理、プロトタイピング、少量生産に最適です。

誘導ろう付けは、比較的柔軟性がありません。誘導コイルがろう付けされる部品の形状に合わせて特別に設計および構築されている場合に最も効率的です。異なる部品に変更するには、コイルの変更が必要になることが多く、多品種少量生産の作業にはあまり適していません。

オペレーターのスキルと安全性

成功する炎ろう付けは、オペレーターのスキルと経験に大きく依存します。習得には時間がかかる技術です。このプロセスには、開炎と可燃性ガスの貯蔵も伴い、固有の安全上のリスクがあります。

誘導プロセスが構成されると、実行に必要なオペレーターのスキルはほとんどありません。単純なプッシュボタン操作になります。開炎がなく、より密閉されたプロセスであるため、一般的に安全な技術と考えられています。

目標に合った正しい選択をする

適切なプロセスを選択することは、技術の強みを主要な目標と一致させることです。

- 柔軟性と低い初期費用が主な焦点である場合:炎ろう付けは、現場での修理、カスタム製造、および部品の形状が大きく異なる作業に最適な選択肢です。

- 大量生産と再現性が主な焦点である場合:誘導ろう付けは、比類のない速度、一貫性、自動化の可能性を提供する優れたソリューションです。

- 最高の接合品質と最小限の部品歪みが主な焦点である場合:誘導ろう付けは、その正確で迅速かつ局所的な加熱により、明確な利点を提供します。

最終的に、正しい加熱方法を選択することが、成功し効率的なろう付け作業への第一歩です。

要約表:

| 特徴 | 炎ろう付け | 誘導ろう付け |

|---|---|---|

| 加熱方法 | ガス燃焼による直接炎 | 電磁場が内部熱を誘導 |

| 最適用途 | 修理、カスタム作業、少量生産、複雑な形状 | 大量生産、再現性のある品質 |

| 精度と制御 | 低い(オペレーター依存) | 高い(局所加熱、HAZ最小化) |

| 速度 | 遅い、手動プロセス | 速い(部品あたり数秒)、再現性あり |

| 初期費用 | 低い | 高い(特殊な機器が必要) |

| オペレーターのスキル | 高いスキルが必要 | 設定後は低いスキルで可 |

| 接合品質 | フラックス/シールドガスが必要 | よりクリーンな接合部、酸化が少ない |

あなたの研究室や生産ラインに最適なろう付け方法の選択に苦労していますか? KINTEKは、実験装置と消耗品を専門とし、精密な加熱ソリューションで研究室のニーズに応えます。カスタムプロジェクト向けの炎ろう付けの柔軟性、または大量生産向けの誘導ろう付けの速度と再現性のどちらが必要な場合でも、当社の専門家が効率と接合品質を向上させる理想的な機器の選択をお手伝いします。今すぐお問い合わせください。特定の用途についてご相談いただき、カスタマイズされたソリューションを入手してください!

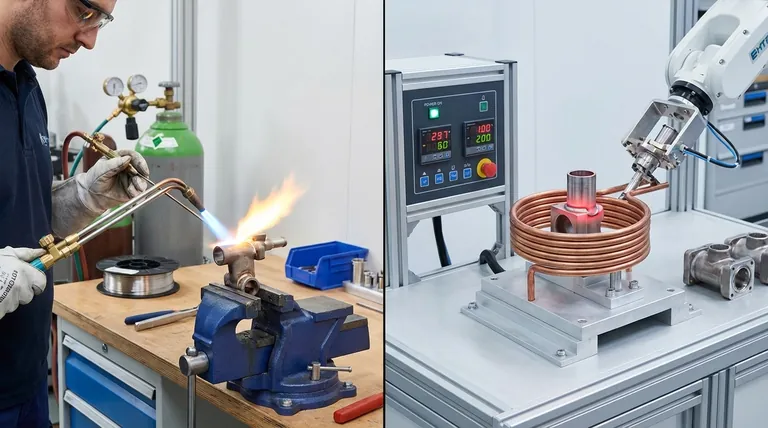

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用小型射出成形機

- 実験室用試験ふるいおよびふるい機