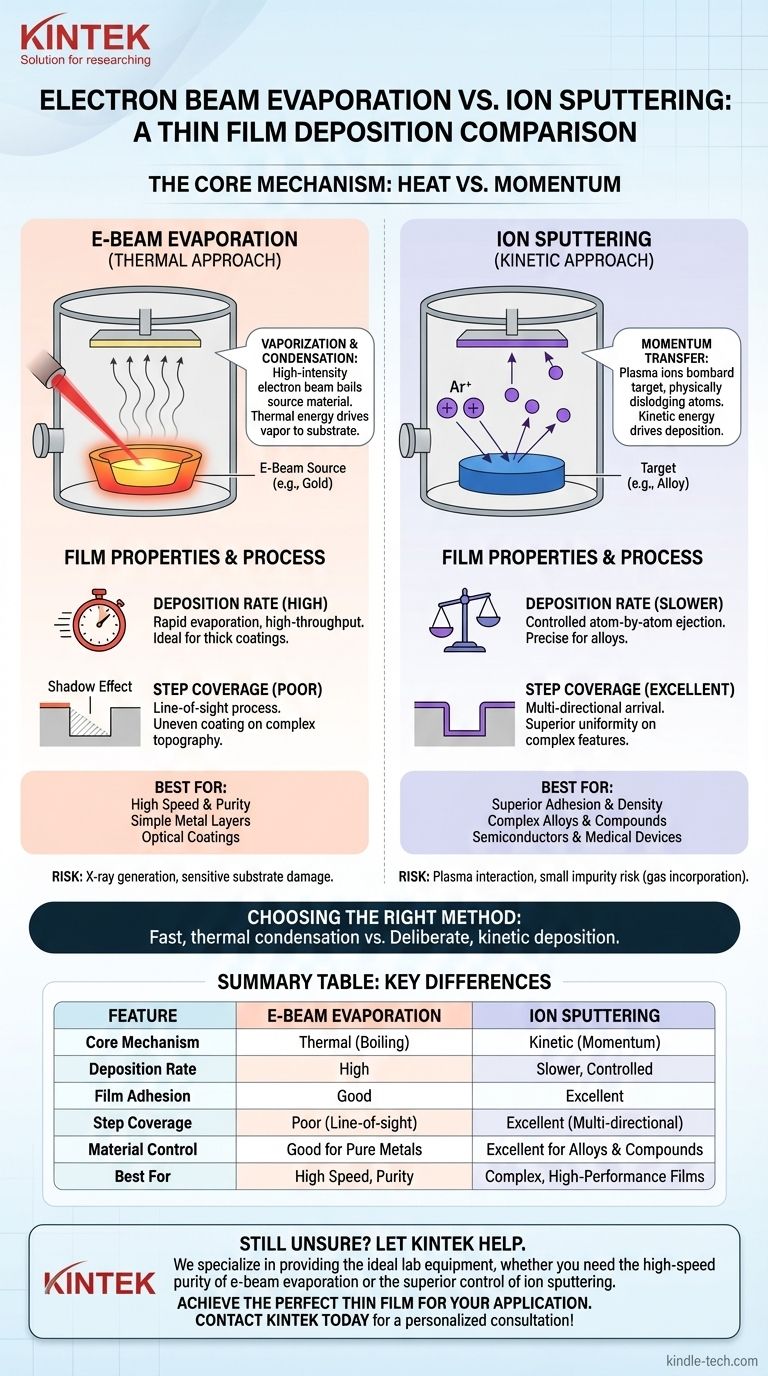

本質的に、電子ビーム蒸着とイオンプレーティングの主な違いは、材料をソースから基板へ移動させるために使用される物理学にあります。 Eビーム蒸着は熱プロセスであり、集束された電子ビームを使用してソース材料を沸騰させ、基板上に凝縮する蒸気を生成します。イオンプレーティングは運動学的プロセスであり、プラズマを使用してガスイオンを加速し、それらが微小なビリヤードボールのようにソースターゲットから原子を物理的に叩き出します。

これらの方法の選択は、「どちらが優れているか」という問題ではなく、目標に正確に適合するのはどちらかという問題です。蒸着は、より単純な構造に対する高速・高純度成膜に優れていますが、プレーティングは、複雑で高性能な膜に対して、より優れた制御性、密度、密着性を提供します。

コアメカニズム:熱 vs 運動量

各プロセスがソース材料から原子を放出する方法を理解することが、その後の膜の品質とアプリケーションにおけるすべての違いを理解するための鍵となります。

Eビーム蒸着の仕組み(熱的アプローチ)

Eビームシステムでは、高強度の電子ビームが生成され、磁気的に誘導されて、高真空チャンバー内のるつぼに保持されたソース材料(金やチタンなど)に衝突します。

この強烈なエネルギー伝達により、材料は融点と沸点を超えて急速に加熱され、蒸発(または昇華)します。これにより、蒸発した原子はまっすぐな直進経路で移動し、より冷たい基板に衝突して薄膜を形成します。到達する原子のエネルギーは比較的低く、熱エネルギー(通常0.1〜0.5 eV)によって決定されます。

イオンプレーティングの仕組み(運動学的アプローチ)

プレーティングは、不活性ガス、ほとんどの場合アルゴンを真空チャンバーに導入し、プラズマを生成することから始まります。

電場がプラズマから正のアルゴンイオンを加速し、それらが目的のコーティング材料で作られた「ターゲット」に衝突するようにします。この衝突は純粋な運動量伝達の事象です。衝撃には、ターゲットから原子を叩き出す(スパッタする)のに十分な力がかかります。放出されたこれらの原子は、はるかに高い運動エネルギー(1〜10 eV)を持ち、チャンバーを通過して基板上に堆積します。

プロセスと膜品質における主な違い

熱プロセスと運動学的プロセスの根本的な違いは、最終的な薄膜において顕著で予測可能なばらつきをもたらします。

膜の密着性と密度

プレーティングは、著しく優れた密着性と高い密度を持つ膜を生成します。 スパッタされた原子の高い運動エネルギーにより、それらは基板表面に十分な力で衝突し、結合を改善し、より密で高密度な構造に配列することができます。

低エネルギーの原子が穏やかに凝縮して形成される蒸着膜は、多孔質であることが多く、基板への密着性が弱くなります。

成膜速度

Eビーム蒸着は、一般的に遥かに高い成膜速度を提供します。 大量の材料を非常に高速で蒸発させることができ、光学レンズコーティングなどの厚膜コーティングや高スループット製造において非常に効率的です。

プレーティングは、原子が衝突によって一つずつ放出されるため、より遅く、より慎重なプロセスです。

ステップカバレッジと均一性

プレーティングは、優れた「ステップカバレッジ」を提供します。 これは、半導体ウェーハのトレンチなど、複雑なトポグラフィを持つ表面をより均一にコーティングできることを意味します。チャンバー内の圧力が高く、散乱イベントが発生するため、原子は複数の角度から基板に到達します。

Eビーム蒸着は厳密な直進プロセスです。ソースに対して「影」になっている基板の部分はコーティングされないため、ステップカバレッジが悪くなります。

プロセス制御

プレーティングは、膜の厚さと組成に対する極めて正確な制御を可能にします。 成膜速度は安定しており、ターゲットに印加される電力に直接関連しています。これにより、化学量論の維持が重要な複雑な合金や化合物の成膜に最適です。

Eビームシステムでの蒸着速度の制御は、ビームの位置や電力変動に敏感であるため、より困難になる可能性があります。

トレードオフと制限の理解

どちらの技術も万能の解決策ではありません。固有の欠点を理解することは、情報に基づいた選択をするために不可欠です。

材料適合性

Eビーム蒸着は、効果的にプレーティングするのが難しい高融点材料、例えば難治性金属やセラミックスの成膜に優れています。

プレーティングは、合金や化合物から膜を作成する上でより多用途です。所望の組成を高い精度で達成するために、事前に合金化されたターゲットを使用したり、複数のターゲットから共プレーティングしたりすることができます。

基板の損傷と加熱

強力な電子ビームは、X線を含む二次放射を発生させ、これは敏感な電子部品やポリマーに損傷を与える可能性があります。また、溶融したソース材料からの放射熱も大きくなります。

プレーティングでは、プラズマが基板と直接相互作用するため、イオン衝撃による表面損傷が発生する可能性があります。プラズマは基板の加熱にも寄与します。

純度と汚染

Eビーム蒸着では、ソース材料のみが加熱されるため、チャンバー壁からのアウトガスが最小限に抑えられ、非常に高い純度の膜が得られます。

スパッタされた膜には、スパッタガス(例:アルゴン)が膜構造に取り込まれるわずかなリスクがあり、その特性が変化する可能性があります。

アプリケーションに最適な選択を行う

選択は、最終的な薄膜に要求される特性によって完全に決定されるべきです。

- 光学コーティングや単純な金属層の高速成膜が主な焦点である場合: Eビーム蒸着は、多くの場合、最も費用対効果が高く効率的な方法です。

- 半導体、硬質コーティング、または医療機器向けの優れた膜密着性、密度、均一性が主な焦点である場合: プレーティングは、高性能アプリケーションにとって決定的な選択肢です。

- 複雑な合金または化合物の正確な組成を維持する必要がある場合: プレーティングは、はるかに優れた制御性と再現性を提供します。

- トレンチやビアなどの複雑な表面をコーティングする必要がある場合: プレーティングの多方向からのコーティング能力は、ステップカバレッジにおいて明確な利点をもたらします。

結局のところ、あなたの決定は、高速の熱凝縮プロセスと、慎重に行われる高エネルギーの運動学的成膜プロセスのどちらを選択するかを理解することにかかっています。

要約表:

| 特徴 | Eビーム蒸着 | イオンプレーティング |

|---|---|---|

| コアメカニズム | 熱的(電子ビームによる沸騰) | 運動学的(イオン衝撃による運動量伝達) |

| 最適用途 | 高速、高純度、単純なコーティング | 優れた密着性、密度、複雑なコーティング |

| 成膜速度 | 高い | 遅い、より制御されている |

| 膜の密着性 | 良好 | 優れている |

| ステップカバレッジ | 悪い(直進的) | 優れている(多方向) |

| 材料制御 | 純粋な金属には良好 | 合金および化合物には優れている |

まだプロジェクトに適した成膜方法がわからない場合: KINTEKの専門家がお手伝いします。私たちは、半導体、医療機器、または高度な研究のために、Eビーム蒸着システムの高速純度が必要な場合でも、イオンプレーティングシステムの優れた制御が必要な場合でも、理想的なラボ機器を提供することを専門としています。お客様のアプリケーションに最適な薄膜を実現できるようお手伝いさせてください。

KINTEKに今すぐお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉