根本的な違いは、化学気相成長法(CVD)と物理気相成長法(PVD)では、材料が基板に到達し、形成される方法にあります。PVDは物理的なプロセスであり、原子によるスプレー塗装に似ており、固体材料を気化させてから表面に凝縮させます。対照的に、CVDは前駆体ガスが基板表面で反応して目的の材料を成長させ、気体の副生成物を残す化学プロセスです。

これらの方法の選択は、どちらが普遍的に「優れているか」ではなく、物理的な移動か化学反応かというメカニズムのどちらが、あなたの材料、基板の形状、そして最終的なナノマテリアルに達成したい特定の特性に最も適しているかによります。

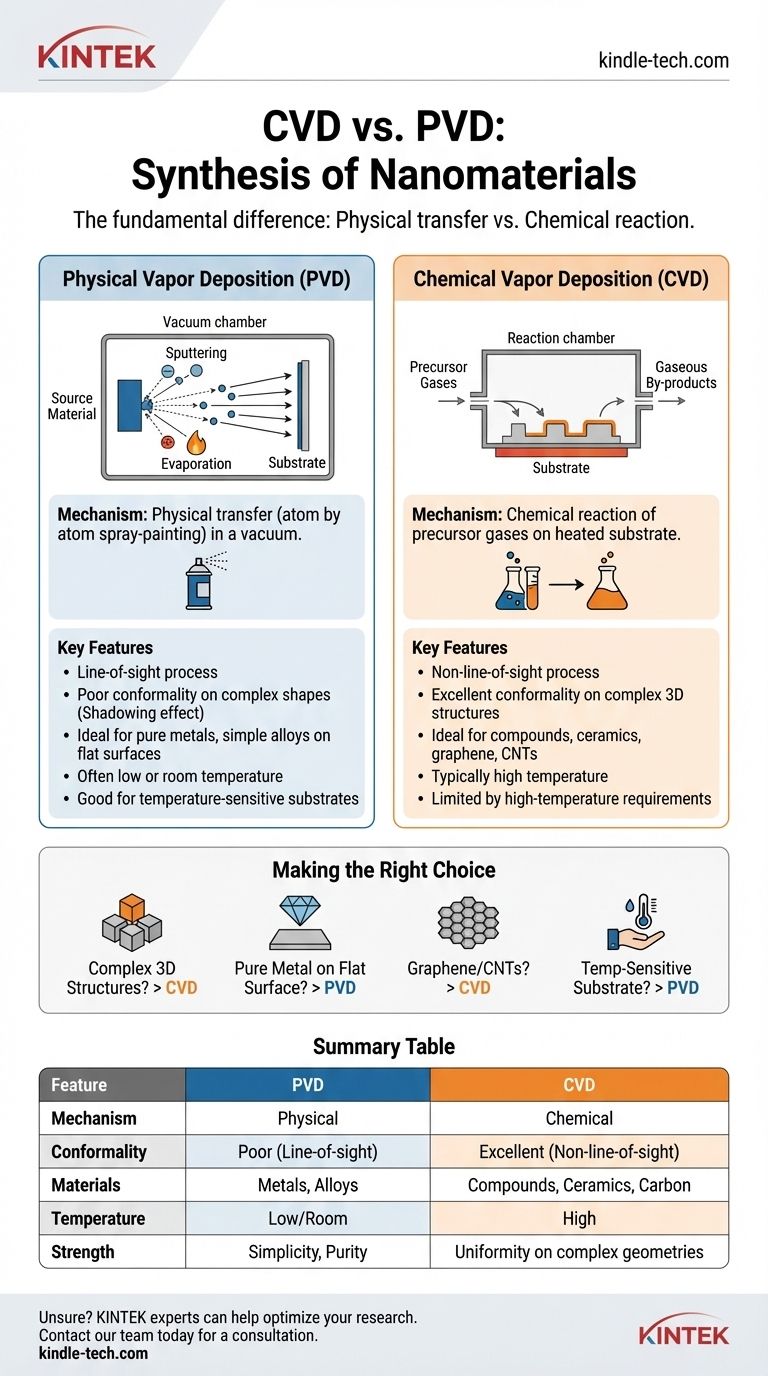

核心的なメカニズム:物理 対 化学

「物理気相成長法(PVD)」と「化学気相成長法(CVD)」という名称は偶然のものではなく、堆積される材料の基本的な状態を表しています。この区別を理解することが、正しい方法を選択するための鍵となります。

物理気相成長法(PVD)の仕組み

PVDは、真空中で行われる一方向(ライン・オブ・サイト)のプロセスです。基本的な考え方は、固体源から原子や分子を物理的に放出し、それらを直線的に移動させて基板をコーティングすることです。

原料は、スパッタリング(イオンで源を衝突させる)や熱蒸発(源を加熱して気化させる)といった純粋に物理的な手段によって蒸気に変換されます。これらの気化粒子は真空チャンバーを通過し、より冷たい基板上に凝縮して、薄く純粋な膜を形成します。

化学気相成長法(CVD)の仕組み

CVDは、最終材料を固体として開始しません。代わりに、必要な原子を含む揮発性の高い前駆体ガスを1つ以上使用します。

これらのガスは反応チャンバーに導入され、加熱された基板上およびその近傍で分解または相互に反応します。この化学反応により、目的の固体材料が表面に直接形成され、廃棄物は連続的なガスの流れによって除去されます。

実際における主な相違点

物理的な移動と化学反応の違いは、ナノマテリアルの合成に関して重要な実際的な結果をもたらします。

コーティングの均一性と形状

これはおそらく最も重要な実際的な違いです。PVDは一方向(ライン・オブ・サイト)の技術であるため、複雑で非平坦な表面のコーティングが困難です。蒸気源の直接の経路にない領域は、ほとんど、または全くコーティングを受けません。これは「遮蔽(シャドーイング)」効果として知られています。

一方、CVDは一方向の制約を受けません。前駆体ガスは、複雑な3D構造、深い穴、または遮蔽された領域に流れ込むことができ、露出したすべての表面に非常に均一で均質なコーティングを可能にします。

材料と前駆体の選択肢

PVDは、容易に気化できる材料、例えば純粋な金属や特定の合金の堆積に優れています。その範囲は、スパッタリングや蒸発によって効果的にターゲットにできる元素に限定されます。

CVDはPVDができない分野で優れています。蒸発させるのが非常に難しい元素から材料を堆積させることができ、適切な揮発性化合物が存在する限り可能です。これにより、複雑な化合物、セラミックス、およびグラフェンやカーボンナノチューブなどの特定の炭素ナノ構造の製造に理想的です。

プロセス条件と純度

PVDは、粒子が大気中のガス分子と衝突せずに移動できるようにするために、ほぼ常に高真空を必要とします。これにより、汚染物質が最小限に抑えられるため、非常に純粋なコーティングが保証されます。

CVDは、低圧から大気圧まで、より広い圧力範囲で実施できます。CVD膜の純度は、前駆体ガスの純度と化学反応を制御できる精度によって決まります。

トレードオフと限界の理解

どちらの技術も万能の解決策ではありません。あなたの決定は、それらの固有の限界に基づいて情報を提供される必要があります。

PVDの課題:被覆率と複雑性

PVDの主な欠点は、複雑な形状に対する均一性の低さです。これは基本的に、比較的単純な形状に対する表面コーティング技術です。複雑な複合膜を作成するには複数の源が必要になり、複雑さが増します。

CVDの課題:化学と安全性

CVDの強みである化学への依存性は、その主な課題でもあります。前駆体ガスは非常に有毒、腐食性、または引火性である可能性があり、厳格な安全手順が必要です。化学反応の制御が複雑になる場合があり、望ましくない副生成物が膜を汚染することがあります。

温度と基板の適合性

CVDプロセスは、化学反応が発生するために必要な活性化エネルギーを提供するために、高い基板温度を必要とすることがよくあります。これにより、特定のポリマーなどの温度に敏感な基板のコーティングには不向きになる可能性があります。多くのPVD技術は室温またはその付近で実行できるため、基板の柔軟性が大幅に向上します。

目的に合わせた適切な選択

アプリケーションの主な要件に基づいて方法を選択してください。

- 複雑な3D構造を均一にコーティングすることに主な焦点を当てる場合: 非一方向堆積が可能なため、CVDが唯一の実行可能な選択肢です。

- 平坦な表面に純粋な元素金属または単純な合金を堆積させることに主な焦点を当てる場合: PVDの方が、よりシンプルで迅速、かつ直接的な方法であることがよくあります。

- グラフェンシートやカーボンナノチューブアレイなどの特定の高結晶性構造を成長させることに主な焦点を当てる場合: CVDは、制御された化学反応によって材料を構築するため、主要な産業的手法です。

- 温度に敏感な基板をコーティングすることに主な焦点を当てる場合: PVDの多くのバリアントはCVDよりも大幅に低い温度で動作できるため、一般的にPVDの方が安全な選択肢です。

最終的に、あなたの選択は材料だけでなく、アプリケーションが要求する形状と化学的精度によって決まります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| メカニズム | 物理的な移動(スパッタリング/蒸発) | 基板表面での化学反応 |

| コーティングの均一性 | 一方向性。複雑な3D形状には不向き | 非一方向性。複雑な3D形状に優れている |

| 材料の選択肢 | 純粋な金属、単純な合金 | 複雑な化合物、セラミックス、グラフェン、カーボンナノチューブ |

| プロセス温度 | 低温または室温であることが多い | 通常高温 |

| 基板の適合性 | 温度に敏感な材料に適している | 高温要件により制限される |

| 主な強み | 平坦な表面に対するシンプルさ、純度 | 複雑な形状での均一性、多様な材料 |

あなたの研究室の特定のアプリケーションにCVDまたはPVDのどちらが適しているかまだ不明ですか?

KINTEKでは、ナノマテリアル合成のニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。当社の専門家は、複雑な3D構造に取り組んでいる場合でも、温度に敏感な基板に取り組んでいる場合でも、正確なコーティングを実現するための最適なシステムを選択するお手伝いをします。

研究および生産プロセスの最適化をお手伝いさせてください。

当社のチームに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、KINTEKのソリューションがお客様の研究室の能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機