本質的に、化学気相成長法(CVD)と原子層堆積法(ALD)の主な違いは、化学前駆体が基板に導入される方法にあります。CVDは連続的かつ同時に反応性ガスを流して膜を成長させるのに対し、ALDは自己制限的な逐次プロセスを用いて、一度に原子層一層ずつ膜を堆積させます。このメカニズムの根本的な違いが、速度から精度に至るまで、性能のあらゆる側面を決定します。

どちらも化学的堆積技術ですが、どちらを選択するかは、速度と完璧さとの直接的なトレードオフになります。CVDは多くの用途に適した高速堆積を提供しますが、ALDは大幅に遅くなる代わりに、比類のない精度と密着性を提供します。

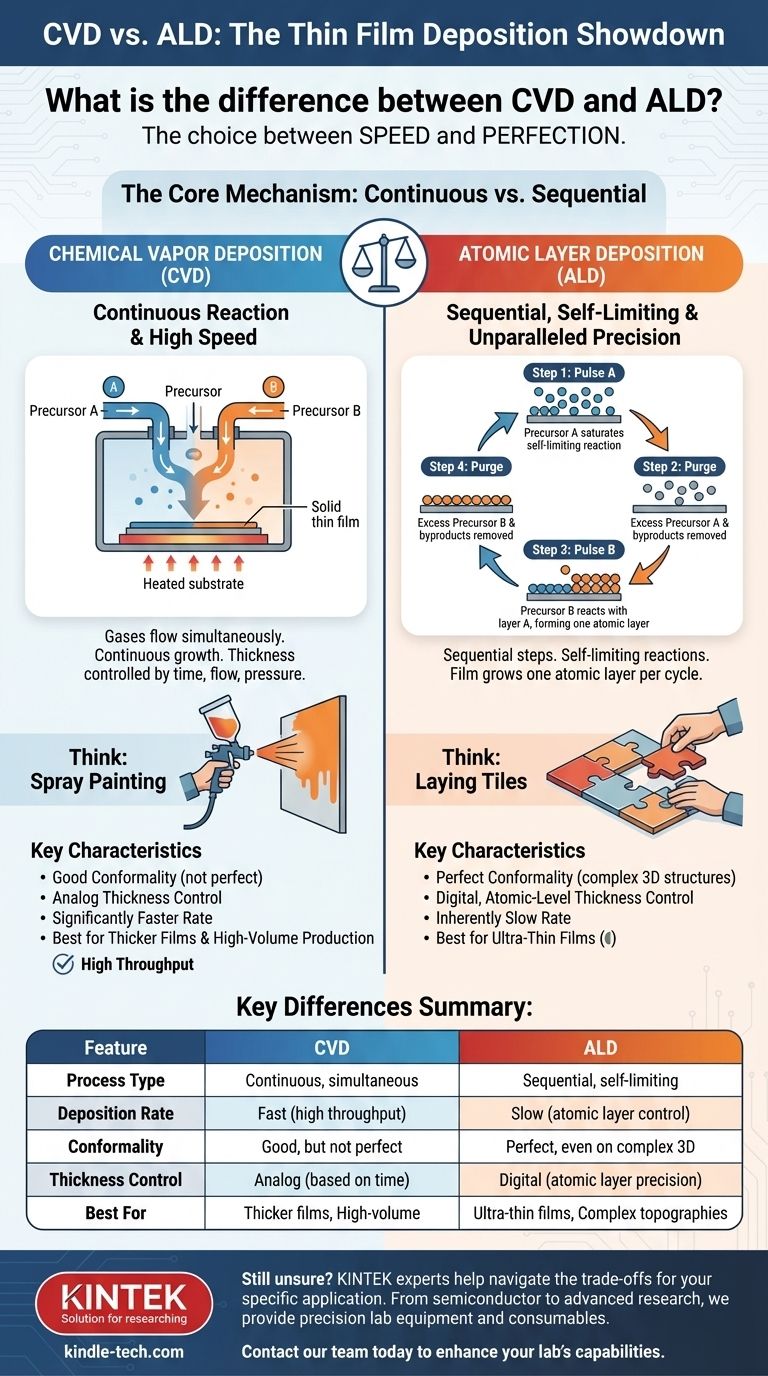

コアメカニズム:連続 vs. 逐次

プロセスのメカニクスは、CVDとALDを区別する最も重要な要素です。これは、得られる膜の特性を決定します。

CVDの仕組み:連続反応

CVDプロセスでは、1つ以上の気体前駆体が反応チャンバーに同時に導入されます。

これらのガスは互いに、また加熱された基板表面と反応し、分解して固体薄膜を形成します。ガスが流れ続けている限り、成長は連続的です。

スプレーペインティングのようなものだと考えてください。表面に継続的に塗料を吹き付け、その厚さはスプレー時間と移動速度によって決まります。

ALDの仕組み:自己制限サイクル

ALDは、堆積を2つ以上の逐次ステップのサイクルに分解します。

まず、第1の前駆体ガスがパルス状に導入されます。これは基板表面の利用可能なすべての反応サイトが占有されるまで反応します。この反応は自己制限的であり、表面が飽和すると、それ以上の材料は堆積しません。

次に、チャンバー内の過剰な前駆体がパージ(除去)されます。その後、第2の前駆体がパルス状に導入され、最初の層でのみ反応して、目的の材料の単一の原子層を完成させます。このサイクルを繰り返して、膜を原子層ごとに構築します。

これは、個々のタイルを敷き詰める作業に似ています。一方のセットのタイル(前駆体A)を配置すると、特定の場所にしか収まりません。次に、最初のセットにのみ結合する次のセット(前駆体B)を配置して、完璧な層を完成させます。

性能と品質の主な違い

CVDとALDのメカニズムの違いは、最終製品とそのさまざまな用途への適合性に大きな違いをもたらします。

密着性:複雑な形状のコーティング

ALDは完全に密着性があります。自己制限的な反応があらゆる利用可能な表面をコーティングするため、ALDは深いトレンチや複雑な高アスペクト比の3D構造の内部でさえ、完全に均一な膜を生成できます。

CVDは良好ですが、完璧ではない密着性を持ちます。連続的な流れは、構造の開口部で内部よりも速い堆積につながり、不均一なコーティングになる可能性があります。PVDのような直進性の技術よりははるかに優れていますが、ALDの完璧さには及びません。

厚さ制御:原子レベル vs. バルク

ALDはデジタルで原子レベルの精度を提供します。各サイクルで既知の固定量の材料(通常は単層の一部)が堆積するため、最終的な膜厚はサイクル数を数えるだけで制御できます。

CVDの厚さ制御はアナログです。ガス流量、圧力、温度、堆積時間を正確に管理することに依存します。高度に制御可能ですが、ALDの原子スケールの精度には欠けています。

堆積速度:主要なトレードオフ

CVDはALDよりも大幅に高速であり、多くの場合1桁または2桁の差があります。その連続的な成長プロセスは、より厚い膜(数百ナノメートルからマイクロメートル)の堆積や、大量生産に適しています。

ALDは本質的に遅いです。個々の原子層ごとにガスをパルス化してパージする必要があるため、厚膜には実用的ではありません。通常100 nm未満の超薄膜と完璧な制御が必要な用途に限定されます。

実際的なトレードオフの理解

CVDとALDのどちらを選択するかは、「どちらが優れているか」ではなく、特定のエンジニアリング目標に対してどちらが適切なツールかという問題です。決定は常に競合する優先順位のバランスを取ることを伴います。

速度 vs. 精度のジレンマ

これが中心的なトレードオフです。アプリケーションがスループットの高さが求められるものの、厚さや密着性のわずかな不完全性を許容できる場合、CVDが論理的な選択肢となります。

デバイスの性能が、特に複雑なトポグラフィーにおいて、完全に均一でピンホールがない膜に絶対的に依存する場合、ALDが唯一の選択肢となり、遅い堆積時間を受け入れなければなりません。

温度と基板への感度

薄膜堆積の課題には、しばしば温度制限が伴います。ALDプロセスは、多くの従来のCVDプロセスよりも低い温度で実行できることがよくあります。

これにより、ALDはポリマーや高い熱負荷に耐えられない事前の処理が施された半導体ウェハーなど、温度に敏感な基板への膜堆積に非常に適しています。

コストと複雑さ

CVDシステムは一般的にシンプルで安価です。この技術は成熟しており、大規模生産で広く使用されています。

ALDシステムは、パルス・パージサイクルを管理するために、高精度で高速応答性のバルブと制御システムを必要とし、機器の複雑さとコストが増加する可能性があります。ALDの前駆体化学も、より専門的で高価になることがあります。

目標に合わせた適切な選択

アプリケーションの特定の要件が、適切な堆積方法を示します。

- 究極の精度と複雑な3D構造上の完全なカバレッジ(例:先端トランジスタ、MEMS、ナノコーティング)が主な焦点の場合:比類のない密着性と原子レベルの制御により、ALDが決定的な選択肢となります。

- 単純な表面上での高品質な膜のハイスループット生産(例:工具保護コーティング、光学、標準的な半導体層)が主な焦点の場合:CVDは、速度、膜品質、コスト効率の優れたバランスを提供します。

- 非常に低温で高密度を必要とする材料の堆積(例:感度の高い電子機器、フレキシブルデバイス)が主な焦点の場合:ALDの低温ウィンドウと高品質な膜成長により、優れた選択肢となります。

最終的に、あなたの選択は、完璧さへの要求と、生産効率とコストの現実とのバランスを取る戦略的な決定となります。

要約表:

| 特徴 | 化学気相成長法 (CVD) | 原子層堆積法 (ALD) |

|---|---|---|

| プロセスタイプ | 連続的、同時ガス流 | 逐次的、自己制限サイクル |

| 堆積速度 | 高速(高スループット) | 低速(原子層制御) |

| 密着性 | 良好だが完璧ではない | 複雑な3D構造でも完璧 |

| 厚さ制御 | アナログ(時間/流量に基づく) | デジタル(原子層精度) |

| 最適用途 | より厚い膜、大量生産 | 超薄膜、複雑なトポグラフィー |

ラボの薄膜堆積ニーズにCVDとALDのどちらが適しているかまだ迷っていますか?

KINTEKでは、お客様のすべての堆積要件に対応する精密なラボ機器と消耗品の提供を専門としています。当社の専門家は、速度と精度のトレードオフをナビゲートし、半導体製造、MEMS、保護コーティング、先端研究など、特定のアプリケーションに最適なソリューションを選択するお手伝いをします。

完璧な結果を達成するために、私たちがお手伝いします。 今すぐ当社のチームに連絡してプロジェクトについてご相談いただき、KINTEKのソリューションがお客様のラボの能力と効率をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置