その核となる化学気相成長(CVD)は、単一のプロセスではなく、表面に非常に高品質な薄い固体膜を作成するために使用される強力な技術群です。反応性ガス(前駆体)をチャンバーに導入し、加熱された物体(基板)上またはその近くで化学反応を起こさせ、新しい材料を層ごとに堆積させて形成します。ガスからの化学反応によって材料を作成するというこの根本的な違いが、他の方法とCVDを区別する点です。

化学気相成長は、複雑な3D形状を完全に「包み込む」ことができる、純粋で均一なコーティングの製造に優れています。その主な課題は、従来のメソッドに必要な高温であり、これが温度に敏感なアプリケーション向けにプラズマ強化CVD(PECVD)などの特殊なバリエーションの開発を推進してきました。

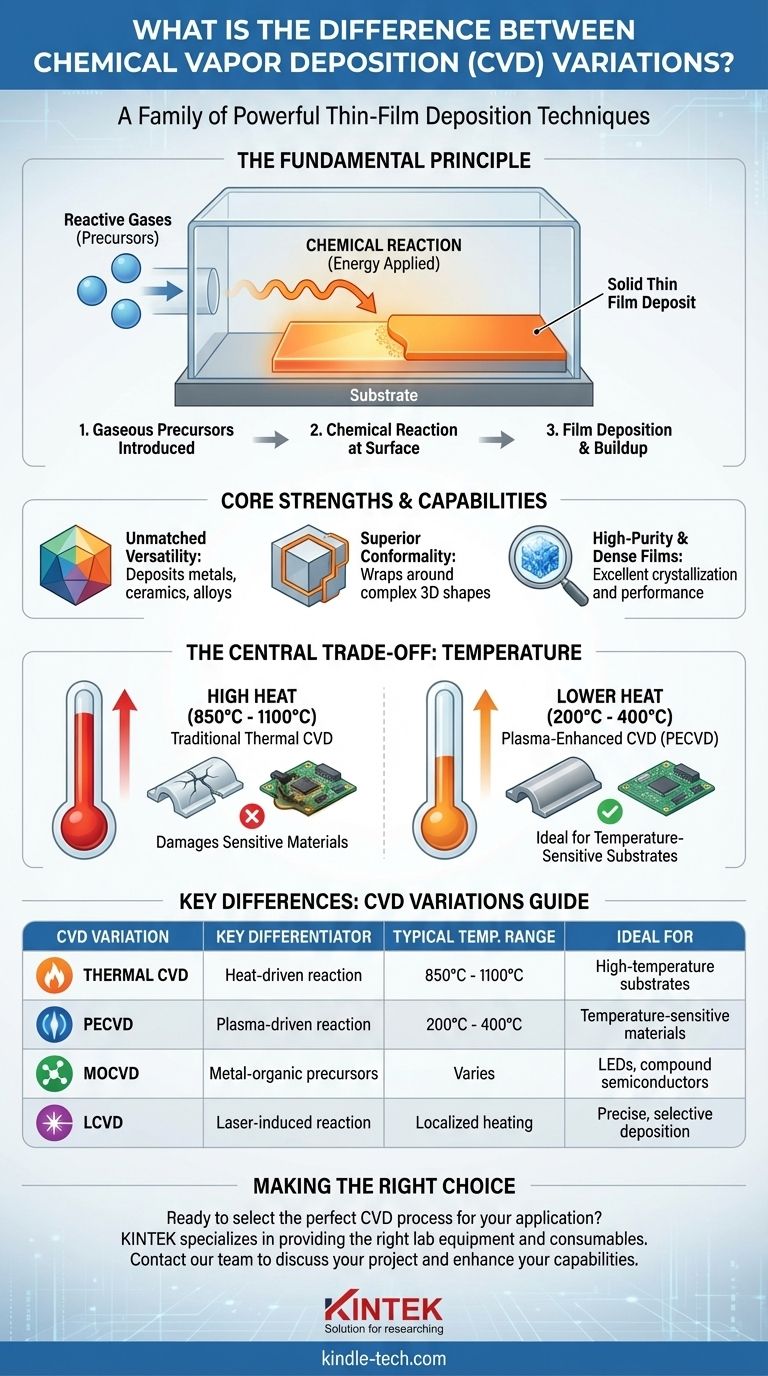

CVDの基本原理

CVDの種類間の違いを理解するには、まずそれらを統合するコアプロセスを把握する必要があります。これは、単なる適用ではなく、合成の方法です。

仕組み:3段階のプロセス

すべてのCVDプロセスは3つの基本的なステップに従います。これは、気体成分を使用して固体層を表面に「焼き付ける」特殊な形式だと考えてください。

- 気体前駆体の導入:堆積させたい元素を含む揮発性化合物が、ガス状で反応チャンバーに導入されます。

- 化学反応:エネルギー(通常は熱)が加えられ、前駆体ガスが基板表面上またはその近くで反応または分解します。

- 膜の堆積:その反応の不揮発性固体生成物が基板上に堆積し、緻密で均一な固体薄膜を形成します。

CVDファミリーを定義するもの

CVDのすべての形態に共通する3つの特徴があります。化学変化が起こること、堆積材料が外部のガス源から供給されること、そして反応物が反応に参加するために気相でなければならないことです。

中核となる強みと能力

CVDが半導体から航空宇宙まで幅広い分野で広く使用されている理由は、その独自の利点の組み合わせにあります。

比類のない汎用性

CVDは、非常に幅広い材料の堆積に使用できます。これには、金属、窒化ケイ素のような非金属膜、多成分合金、および先進セラミックスが含まれます。

優れたコンフォーマリティ

堆積がチャンバー全体を満たすガスから来るため、CVDは非視線プロセスです。複雑で不規則な形状の表面に優れた「包み込み」カバレッジを提供します。これは、物理気相成長(PVD)のような視線方式では困難なことです。

高純度で緻密な膜

このプロセスは、低残留応力で非常に高純度かつ高密度な膜を自然に生成します。結果として得られる層は良好な結晶性を持っており、これは電子部品や光学部品の性能にとって重要です。

膜特性の精密な制御

温度、圧力、ガス組成などのプロセスパラメータを慎重に調整することで、オペレーターは最終的な膜の化学組成、結晶構造、および結晶粒径を正確に制御できます。

トレードオフの理解:温度の課題

制限のない技術はありません。CVDの場合、中心的なトレードオフは、化学反応を駆動するために必要なエネルギーにほぼ完全に集中しています。

熱CVDの高温

CVDの最も単純で伝統的な形態は、反応を開始するために熱のみに依存しています。これには、多くの場合850°Cから1100°Cの非常に高い温度が必要です。

この極端な熱は、この技術の主な欠点であり、プラスチック、特定の合金、完成した電子機器など、多くの基板材料を損傷または破壊する可能性があります。

主な違い:CVDバリエーションガイド

従来のCVDの高温制限を克服する必要性から、いくつかの重要なバリエーションが開発されました。それらの主な違いは、化学反応を駆動するために使用されるエネルギーの種類です。

熱CVD:高温のオリジナル

これは基本的な方法です。炉を使用してチャンバー全体と基板を加熱し、反応に必要な熱エネルギーを供給します。シンプルで効果的ですが、極端な熱に耐えられる基板に限定されます。

プラズマ強化CVD(PECVD):低温の主力

PECVDは最も重要な進化です。熱だけに頼るのではなく、電場を使用してプラズマ(活性化されたイオン化ガス)を生成します。

このプラズマが化学反応を駆動するエネルギーを提供し、堆積をはるかに低い温度(多くの場合200°Cから400°C)で可能にします。この画期的な技術により、温度に敏感な材料をコーティングすることが可能になりました。

レーザーCVDとホットフィラメントCVD:精密さと特殊なケースのために

レーザーCVD(LCVD)は、集束レーザービームを使用して基板上の小さなスポットを局所的に加熱します。これにより、物体全体を加熱することなく、精密で選択的な堆積が可能になります。

ホットフィラメントCVD(HFCVD)は、基板の近くに配置された加熱されたワイヤー(フィラメント)を使用して、前駆体ガスを熱分解し、それがより低温の基板上に堆積します。これは、ダイヤモンド膜などの特定の材料の堆積によく使用されます。

MOCVDと液体注入:前駆体ツールの拡張

これらのバリエーションは、使用される前駆体の種類によってより定義されます。有機金属CVD(MOCVD)は、高性能LEDやその他の化合物半導体の製造に不可欠な有機金属化合物を使用します。直接液体注入(DLI-CVD)などの他の方法は、チャンバーに入る直前に気化される液体前駆体の使用を可能にします。

目標に合った適切な選択をする

正しいCVD方法の選択は、基板材料と目的の膜特性に完全に依存します。

- 頑丈な高温基板のコーティングが主な焦点の場合:従来の熱CVDは、よりシンプルな装置で優れた膜品質を提供します。

- 温度に敏感な材料(プラスチックや特定の電子機器など)のコーティングが主な焦点の場合:プラズマ強化CVD(PECVD)は不可欠で標準的な選択肢です。

- 非常に特定のターゲット領域に材料を堆積させることが主な焦点の場合:レーザーCVD(LCVD)が必要な精度を提供します。

- 複雑な3D物体を均一にコーティングすることが主な焦点の場合:ほとんどのCVDプロセスの本質的な非視線特性により、他の方法よりも優れた選択肢となります。

最終的に、化学気相成長を理解するということは、それが材料と温度に関する特定の課題を解決するためにそれぞれ調整された、多用途なプロセス群であることを認識することを意味します。

まとめ表:

| CVDバリエーション | 主な差別化要因 | 一般的な温度範囲 | 理想的な用途 |

|---|---|---|---|

| 熱CVD | 熱駆動反応 | 850°C - 1100°C | 高温基板 |

| PECVD | プラズマ駆動反応 | 200°C - 400°C | 温度に敏感な材料 |

| MOCVD | 有機金属前駆体 | 可変 | LED、化合物半導体 |

| LCVD | レーザー誘起反応 | 局所加熱 | 精密な選択的堆積 |

あなたのアプリケーションに最適なCVDプロセスを選択する準備はできましたか?

KINTEKは、特定の化学気相成長のニーズに合わせた適切な実験装置と消耗品を提供することに特化しています。熱CVDシステムの高温能力が必要な場合でも、敏感な基板向けのプラズマ強化CVD(PECVD)の汎用性が必要な場合でも、当社の専門家が優れた膜品質、均一性、性能を達成するお手伝いをします。

今すぐ当社のチームにご連絡ください。プロジェクトについて話し合い、KINTEKのソリューションがお客様のラボの能力をどのように向上させ、研究開発を加速できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉