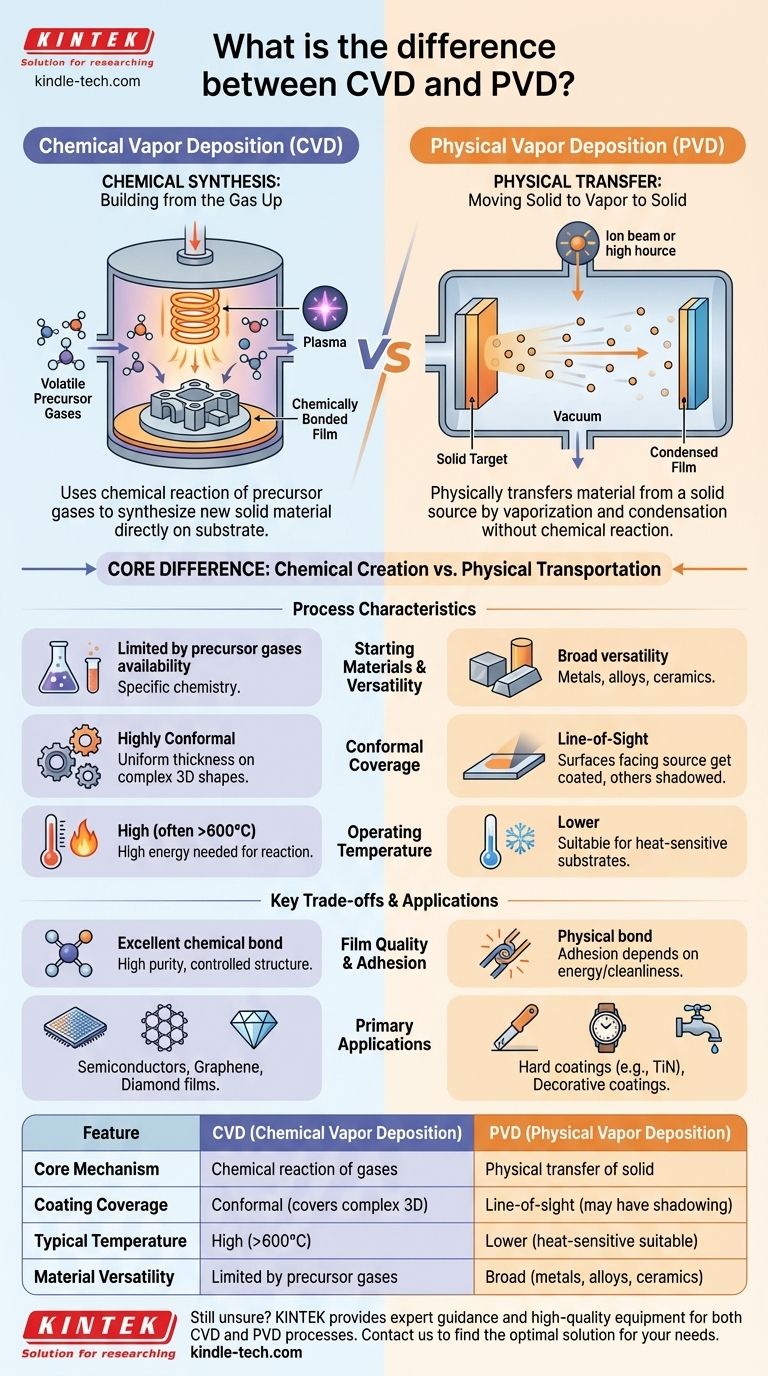

化学気相成長法(CVD)と物理気相成長法(PVD)の根本的な違いは、コーティング材料が部品の表面に到達し、形成される方法にあります。CVDは、前駆体ガス間の化学反応を利用して、基板上に新しい固体材料を直接合成します。対照的に、PVDは、化学反応によって最終膜が決定されることなく、固体源から材料を蒸発させて基板上に凝縮させることにより、物理的に材料を転送します。

核心的な区別は、単なるプロセスの問題ではなく、生成と輸送の問題です。CVDは表面上に新しい膜を化学的に生成するのに対し、PVDは既存の材料を表面に物理的に移動させます。この単一の違いが、各技術の用途、利点、限界を決定します。

コアメカニズム:化学合成 対 物理的転送

適切なプロセスを選択するには、まずそれらを分ける根本的な原理を理解する必要があります。一方は原子レベルの構成要素からコーティングを構築し、もう一方はそれをそのまま輸送します。

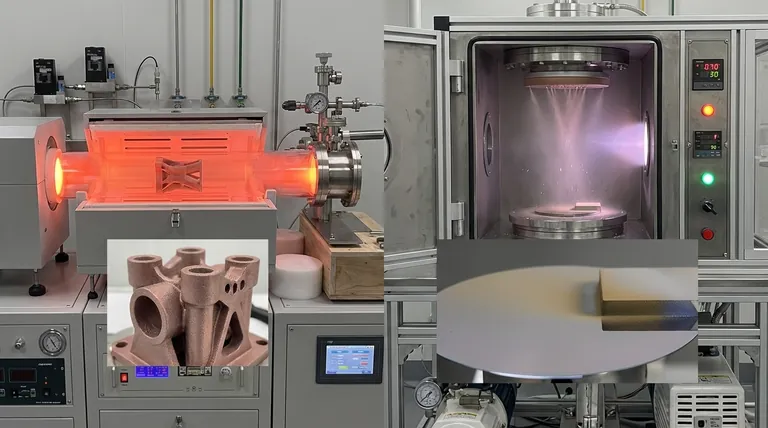

CVDの仕組み:ガスからの構築

CVDでは、コーティングされる部品を反応チャンバー内に配置します。その後、必要な化学元素を含む揮発性の前駆体ガスが導入されます。

高温(またはプラズマ)は、これらのガスが部品表面で反応または分解するために必要なエネルギーを提供します。この化学反応により、基板に化学的に結合した、新しく安定した固体の薄膜が合成されます。これは原子レベルの構築に似ており、新しい材料が分子ごとに構築されます。

PVDの仕組み:固体から蒸気へ、そして固体へ

PVDでは、プロセスは、所望のコーティングと同じ組成を持つ「ターゲット」と呼ばれる固体源材料から始まります。このターゲットは、基板とともに真空チャンバー内に配置されます。

その後、ターゲットにエネルギーが印加されます(多くの場合、イオン衝撃(スパッタリング)または高温(蒸着)を介して)。これにより、原子または分子がターゲットの表面から放出されます。これらの蒸発した粒子は真空を介して直線的に移動し、より冷たい基板上に凝縮して薄膜を形成します。これは、個々の原子によるスプレー塗装と非常によく似た、光学的(ライン・オブ・サイト)な物理プロセスです。

主要なプロセス特性

メカニズムの違いは、使用できる材料からコーティングできる部品の形状に至るまですべてに影響を与える、明確なプロセス特性につながります。

出発材料と多用途性

CVDは、適切な前駆体化学物質の入手可能性によって制限されます。輸送には揮発性で安定しているが、特定の条件下で膜を堆積させるには十分な反応性を持つガスを見つける必要があります。

PVDは、材料の選択においてはるかに多用途です。固体ターゲットにすることができる事実上すべての金属、合金、またはセラミック化合物が堆積できるため、はるかに幅広いコーティングの選択肢が提供されます。

コンフォーマル(均一な)被覆率

CVDは、高度にコンフォーマルなコーティングを作成するのに優れています。前駆体ガスが複雑な形状の内部や周囲に流れ込むことができるため、結果として得られる膜は、深い溝の中や複雑な3D形状上でも均一な厚さを持ちます。これは半導体製造における重要な利点です。

PVDは光学的(ライン・オブ・サイト)プロセスです。蒸発した材料は、源から基板へ直線的に移動します。これは、源に直接面していない表面にはほとんど、または全くコーティングが施されないことを意味し、「シャドーイング(遮蔽)」効果として知られています。

動作温度

<従来のCVDは、必要な化学反応を促進するために非常に高い基板温度(しばしば>600°C)を必要とすることがよくあります。これは、プラスチックや特定の金属合金などの熱に敏感な材料を損傷したり変形させたりする可能性があります。プラズマ強化CVD(PECVD)などの新しいバリアントはプラズマを使用してエネルギーを供給し、はるかに低い温度での堆積を可能にします。PVDプロセスも熱CVDよりも低い温度で実行できるため、温度に敏感な部品のコーティングにより適しています。

トレードオフの理解

どちらの方法も万能ではありません。最適な選択は、アプリケーションの特定の要件によって決まり、それぞれに明確なトレードオフがあります。

膜の品質と密着性

CVD膜は化学結合を介して表面上に直接成長するため、優れた密着性を示すことが多く、非常に高い純度と制御された結晶構造で製造できます。高品質で欠陥の少ないグラフェンシートを作成できることは、CVDの精度の証拠です。

PVD膜の密着性は、堆積粒子のエネルギーと基板の清浄度に大きく依存します。優れた密着性を達成することは可能ですが、それは化学結合ではなく物理的な結合です。

プロセスの複雑さとコスト

CVDプロセスは複雑になることがあり、多くの場合、広範な安全および取り扱いインフラストラクチャを必要とする有毒、腐食性、または自然発火性の前駆体ガスを扱います。

PVDシステムは、高真空と洗練された電源を必要としますが、概念的にはより単純で、特に窒化チタン(TiN)などの一般的な金属や硬質コーティングを堆積させる場合には、操作がより簡単になることがよくあります。

堆積速度

PVDプロセスは、CVDよりも高い堆積速度を達成できることが多く、これは厚いコーティングや高スループットの製造を必要とするアプリケーションにとって利点となります。CVD反応はしばしば律速段階となります。

目標に合わせた適切な選択

アプリケーションの特定のニーズ—材料、形状、要求される性能—が、最適な堆積方法を決定します。

- 主な焦点が、複雑な3D形状に対する究極の純度と均一な被覆率(例:半導体)である場合: CVDは、その非光学的(ライン・オブ・サイトではない)、コンフォーマルなコーティング能力により、優れた選択肢です。

- 主な焦点が、比較的低温で幅広い金属、合金、またはセラミックを堆積させることである場合: PVDは比類のない材料の多様性を提供し、熱に敏感な基板により適合します。

- 主な焦点が、切削工具や部品用の硬質で耐摩耗性のコーティングである場合: 両方が使用されますが、PVDスパッタリングは、その信頼性と硬質コーティング材料の範囲において業界標準です。

- 主な焦点が、ダイヤモンドやグラフェンのような特定の高品質な結晶材料を合成することである場合: CVDは、原子レベルの精度でそのような膜を成長させるための決定的な方法です。

化学合成と物理的転送のコアの違いを理解することにより、材料と性能の目標に最も合致する堆積技術を自信を持って選択できます。

要約表:

| 特徴 | 化学気相成長法(CVD) | 物理気相成長法(PVD) |

|---|---|---|

| コアメカニズム | 前駆体ガスの化学反応 | 固体源材料の物理的転送 |

| コーティング被覆率 | コンフォーマル(複雑な3D形状を被覆) | 光学的(シャドーイングが発生する可能性あり) |

| 標準温度 | 高い(しばしば>600°C) | 低い(熱に敏感な基板に適している) |

| 材料の多様性 | 利用可能な前駆体ガスによって制限される | 広い(金属、合金、セラミック) |

| 主な用途 | 半導体、グラフェン、ダイヤモンド膜 | 硬質コーティング(例:TiN)、装飾コーティング |

まだアプリケーションに適した堆積方法がわからない場合は? KINTEKは、CVDとPVDの両方のプロセスに関する専門的なガイダンスと高品質な実験装置の提供を専門としています。CVDのコンフォーマルな被覆率で複雑な3D部品をコーティングする必要がある場合でも、PVDの多様性で耐久性のある金属コーティングを適用する必要がある場合でも、当社のチームがあらゆる研究ニーズに最適なソリューションを選択できるようお手伝いします。今すぐお問い合わせいただき、お客様固有の要件についてご相談の上、当社の専門知識が研究開発の成果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機