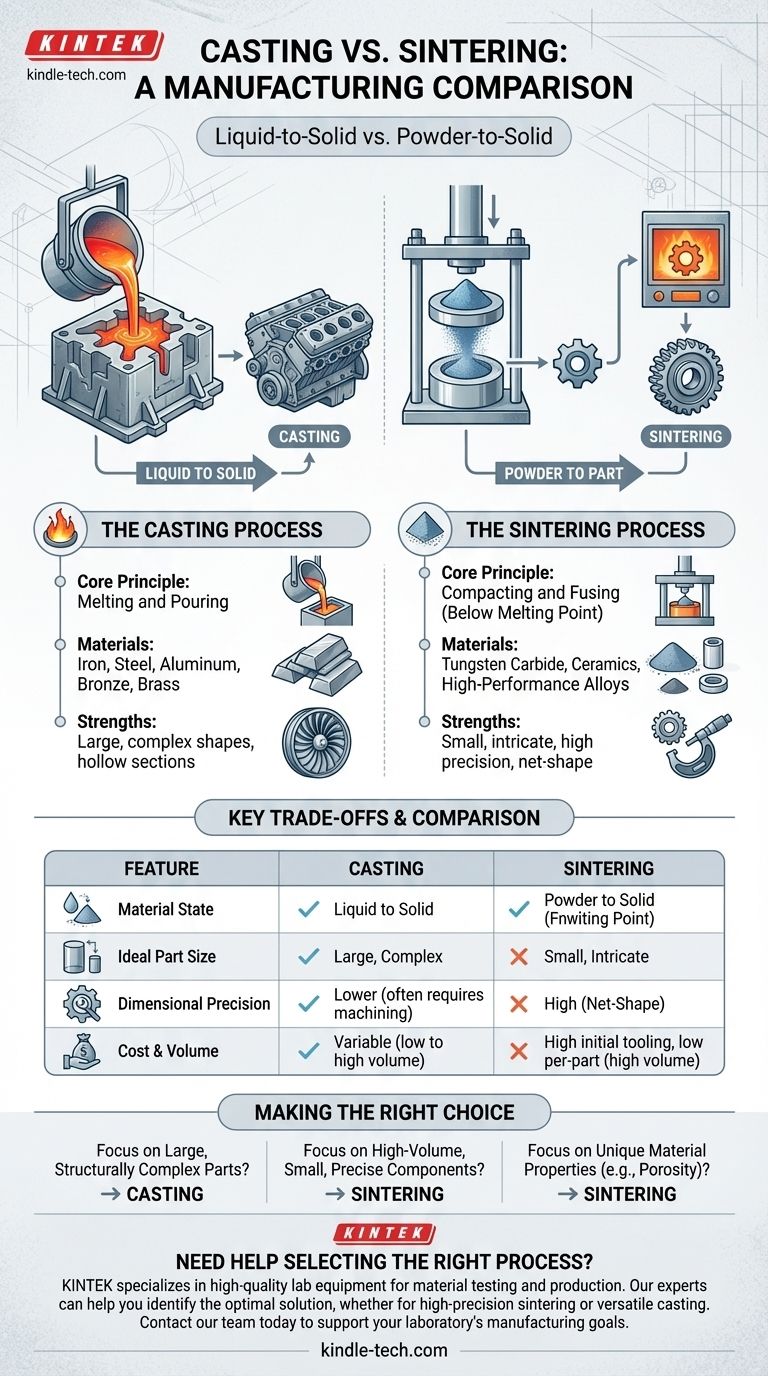

根本的なレベルでは、鋳造と焼結の違いは製造中の材料の状態にあります。鋳造は、材料を完全に溶融状態にして型に流し込み、凝固させることを伴います。対照的に、焼結は材料を粉末状にすることから始まり、それを圧縮した後、粒子が融合して固体になるまで融点未満の温度で加熱します。

核となる区別は、変態に関するものです。鋳造は、大きく複雑な形状に最適な液体から固体へのプロセスであり、焼結は、独自の材料特性を持つ小型で高精度の部品の作成に優れる粉末から固体へのプロセスです。

鋳造プロセス:液体から固体へ

鋳造は、最も古く、最も用途の広い製造方法の1つです。それは、材料の相を固体から液体へ、そして再び所定の形状の容器内で固体へと変化させるという単純な原理に基づいています。

基本原理:溶解と注湯

このプロセスは、金属またはその他の材料を融点をはるかに超える温度まで加熱し、完全に溶融した液体にすることから始まります。次に、この液体を目的の形状の中空のキャビティを含む金型に注ぎ込みます。材料が冷えるにつれて凝固し、型から取り出されるか、型を壊して取り出される前に、型の形状をとります。

一般的な材料と用途

鋳造は、鉄、鋼、アルミニウム、青銅、真鍮など、非常に幅広い金属と互換性があります。この多用途性により、巨大なエンジンブロックや産業機械のフレームから、複雑な宝飾品やパイプ継手に至るまで、あらゆるものの製造に適しています。

鋳造の強み

鋳造の主な利点は、中空のセクションや複雑な内部通路を持つものを含む、非常に大きく幾何学的に複雑な部品を作成できることです。砂型鋳造などの特定の鋳造方法は、ツーリングコストが比較的低いため、プロトタイプや少量生産において経済的です。

焼結プロセス:粉末から部品へ

焼結は、粉末冶金の主要なプロセスであり、主要な材料を溶かすことなく粉末から固体部品を作成します。圧力と熱の組み合わせを使用して粒子を結合させます。

基本原理:圧縮と融合

まず、特定の材料(または材料のブレンド)の微粉末をダイ(金型)に入れ、非常に高い圧力で圧縮して「グリーンパート」(未焼結部品)を形成します。この部品は壊れやすいですが、形状を保ちます。次に、制御雰囲気の炉に入れられ、高温に加熱されますが、重要なのは、その温度が材料の融点未満に保たれることです。この温度で原子拡散が発生し、粒子が互いに溶着して強固な固体コンポーネントが作成されます。

一般的な材料と用途

焼結は、タングステンカーバイド、セラミックス、特定の高性能合金など、溶解や機械加工が困難な材料に使用されます。また、油を含浸させることができる多孔質青銅ベアリングや、トランスミッションギアやカムローブなどの大量の自動車部品など、独自のコンポーネントを作成するためにも使用されます。

焼結の強み

焼結は、小型で複雑な部品を非常に高い寸法精度で製造するのに優れています。部品は炉から最終形状(または「ニアネットシェイプ」)で出てくることが多いため、コストのかかる二次加工の必要がなくなります。このプロセスは材料の廃棄物を最小限に抑え、従来の溶解では形成不可能な独自の複合材料や合金の作成を可能にします。

主なトレードオフの理解

鋳造と焼結のどちらを選択するかは、サイズ、精度、材料、コストに関してプロジェクトの目標を明確に理解する必要があります。

サイズと複雑さ

鋳造は、大型コンポーネントの頼りになる方法です。鋳造部品のサイズに事実上の上限はありません。また、粉末を圧縮することでは達成不可能な複雑な内部形状を作成することもできます。

一方、焼結は小型部品に限定されます。粉末を均一に圧縮するために必要な圧力により、最終コンポーネントの実現可能なサイズと厚さが制限されます。

精度と仕上げ

焼結部品は、高い精度と優れた表面仕上げで知られており、多くの場合、後処理を必要としません。これらはニアネットシェイプの製造プロセスと見なされます。

鋳造部品は通常、表面が粗く、寸法精度が低くなります。公差を厳密に満たすためには、ほとんどの場合、二次的な機械加工操作が必要となり、生産サイクルに時間とコストが追加されます。

材料特性

鋳造は完全に密度の高い、等方性の部品を生成します。これは、機械的特性がすべての方向で同じであることを意味します。

焼結部品はほぼ常に一定レベルの多孔性を保持します。これは最大の強度を必要とする用途では不利になることがありますが、自己潤滑ベアリングやフィルターに見られるように、主要な設計機能になることもあります。

コストと量

焼結は、ダイの初期ツーリングコストは高いですが、自動化されたプロセスにより、大量生産時には部品あたりのコストが非常に低くなります。

鋳造方法はさまざまです。砂型鋳造は一点物の部品には非常に安価である可能性がありますが、インベストメント鋳造やダイカストはツーリングコストは高いものの、中量から大量生産に適しています。

目標に最適な選択をする

最終的な決定は、製造する必要のあるコンポーネントの特定の要件に依存します。

- エンジンのマニホールドのような、大規模で構造的に複雑な部品が主な焦点である場合: 鋳造はほとんどの場合、より実行可能で費用対効果の高い方法です。

- トランスミッションギアのような小型で精密な部品の大量生産が主な焦点である場合: 焼結は、ツーリングが確立されれば、優れた寸法精度と部品あたりのコスト削減を提供します。

- 制御された多孔性や、合金化しない材料の組み合わせなど、独自の材料特性が主な焦点である場合: 焼結は、従来の鋳造では不可能な機能を提供します。

これらの基本的な違いを理解することで、設計意図、予算、性能要件に最も合致する製造パスを選択できるようになります。

要約表:

| 特徴 | 鋳造 | 焼結 |

|---|---|---|

| 材料の状態 | 液体から固体へ | 粉末から固体へ |

| 理想的な部品サイズ | 大型、複雑 | 小型、複雑 |

| 寸法精度 | 低い(しばしば機械加工が必要) | 高い(ニアネットシェイプ) |

| 主な強み | 複雑な形状、大型部品 | 高精度、廃棄物の最小化、独自の材料 |

| 一般的な材料 | 鉄、鋼、アルミニウム、真鍮 | タングステンカーバイド、セラミックス、合金 |

コンポーネントに最適なプロセスの選択についてサポートが必要ですか?

KINTEKは、材料試験および生産のための高品質なラボ機器と消耗品の提供を専門としています。プロジェクトが焼結の高精度機能または鋳造の多用途性のいずれかを必要とする場合でも、当社の専門家が最適なソリューションの特定を支援できます。

今すぐ当社のチームにご連絡いただき、お客様の特定の要件についてご相談の上、KINTEKがお客様の研究所の製造および研究開発目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 固体電池研究用温間等方圧プレス