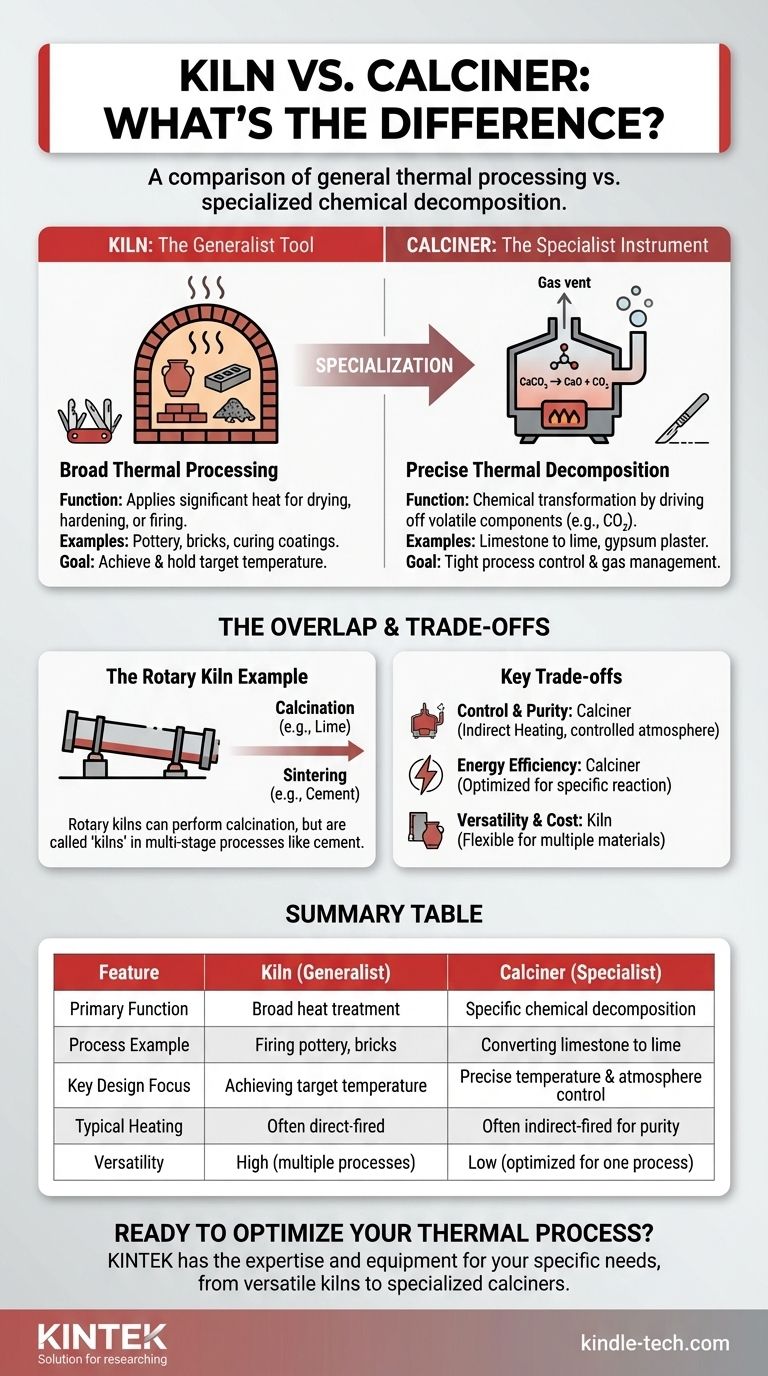

本質的に、主な違いは専門性の度合いです。キルンは、材料の乾燥、硬化、焼成などのプロセスに使用されるあらゆる高温炉の総称です。一方、焼成炉(カルサイナー)は、焼成のために設計・最適化された特定の種類の炉であり、通常、二酸化炭素や水などの揮発性成分を固体から除去することによって化学分解を引き起こす精密な熱処理を行います。

多くの焼成炉は技術的にはキルンの一種ですが、重要な違いは意図されたプロセスにあります。キルンは熱を加えるための汎用的なツールであるのに対し、焼成炉は焼成という化学プロセスに特化して設計された専門的な装置です。

キルンとは?汎用ツール

キルンは、硬化、乾燥、化学変化の誘発など、望ましいプロセスを完了するのに十分な温度を生成する、断熱されたチャンバー、またはオーブンとして理解するのが最適です。

幅広い熱処理

キルンの機能は、単に大量の熱を加えることです。これは、陶器やレンガの焼成から、コーティングの硬化、セメントの製造まで、幅広い用途に及びます。

一般的な例

最もよく知られている例は、粘土を硬化させる陶器キルンや、構造的完全性を得るためにレンガを焼成するレンガキルンです。セメント製造で使用される大型の工業用ロータリーキルンも主要な例です。

主要な機能

一般的なキルンの主な目標は、目標温度を達成し、維持することです。雰囲気は制御される場合がありますが(例:陶器の酸化または還元のため)、設計は、特定の揮発性化合物のガス放出を主要な化学的目的として管理するために必ずしも最適化されているわけではありません。

焼成炉(カルサイナー)とは?専門的な装置

焼成炉(カルサイナー)は、焼成という一つの主要なプロセスのために設計されています。この特異性がその設計と操作に深く影響を与えます。

焼成のプロセス

焼成は、精密な熱分解プロセスです。固体材料は、制御された雰囲気中で高温に加熱され、特定の揮発性成分が除去されます。これは単なる乾燥ではなく、化学的な変態です。

典型的な例は、石灰石(炭酸カルシウム、CaCO₃)を加熱して二酸化炭素(CO₂)を追い出し、生石灰(酸化カルシウム、CaO)を生成することです。別の例は、石膏岩を加熱して結合水分子を除去し、石膏プラスターを製造することです。

プロセス制御のために設計

焼成は特定の化学反応であるため、焼成炉は厳密なプロセス制御のために設計されています。これには、多くの場合、精密な温度管理と、反応中に放出される大量のガスを処理および除去するための効率的なシステムが含まれます。

間接加熱と直接加熱

多くの焼成炉は間接加熱を使用します。これは、材料がチャンバーの壁を通して加熱され、燃焼炎や排ガスから分離されるため、汚染を防ぎ、材料周囲の雰囲気を正確に制御できます。これは、望ましい化学的結果にとってしばしば重要です。キルン、特に大型のロータリーキルンは、しばしば直接加熱されます。

重複:キルンが焼成炉として機能する場合

用語間の混乱は、両方のプロセスで最も一般的な工業用ハードウェアが同じであること、つまりロータリーキルンであることから生じることがよくあります。

ロータリーキルンの例

ロータリーキルンは、大型の回転式工業炉です。この装置が石灰石を加熱して石灰を生成するために使用される場合、それは焼成を行っており、正しく焼成炉(カルサイナー)と呼ぶことができます。

しかし、セメント製造では、同じロータリーキルンがまず焼成(石灰石からCO₂を追い出す)を行い、その後、材料をさらに高温に加熱して焼結を引き起こします。その機能が焼成だけにとどまらないため、ほとんどの場合、セメントキルンと呼ばれます。

機能が名称を定義する

最終的に、最も正確な用語は、機器の主要な意図された機能に依存します。炉が焼成を行うために特別に設計、構築、および操作されている場合、それは焼成炉(カルサイナー)です。より広範な熱処理作業に使用される場合、それはキルンです。

トレードオフの理解

汎用キルンと専門焼成炉の選択には、明確な工学的および財政的トレードオフが伴います。

プロセス制御と純度

専用の焼成炉、特に間接加熱モデルは、材料の処理雰囲気に対する優れた制御を提供します。これは、燃焼ガスによる汚染が許容されない高純度アプリケーションにとって不可欠です。

エネルギー効率

単一の焼成反応のために特別に設計されたシステムは、その正確なプロセスに対する熱伝達とガス除去のために最適化できます。これにより、同じ作業に汎用性の高い、専門性の低いキルンを使用する場合と比較して、多くの場合、より高いエネルギー効率が得られます。

汎用性とコスト

汎用キルンははるかに高い柔軟性を提供します。複数の材料とプロセスに使用できるため、より汎用性の高い資産となります。高度に専門化された焼成炉は一つの作業に優れていますが、他の作業には不向きな場合があります。

これをプロジェクトに適用する方法

用語と機器の選択は、評価している特定の工業プロセスに完全に依存します。

- セラミックスの焼成、レンガの硬化、または一般的な熱処理が主な焦点である場合:あなたはキルンを扱っています。

- 鉱物の化学分解によって新しい固体(例:石灰石から石灰)を生成することが主な焦点である場合:焼成のプロセスが必要であり、これは焼成炉(カルサイナー)で最もよく行われます。

- セメント製造のような多段階熱プロセスを分析している場合:機器(ロータリーキルン)が複数の機能を実行しており、そのうちの1つが焼成であることを認識してください。

汎用プロセスと特定プロセスのこの区別を理解することが、熱システムを正確に記述し設計するための鍵となります。

要約表:

| 特徴 | キルン(汎用) | 焼成炉(専門) |

|---|---|---|

| 主な機能 | 幅広い熱処理(乾燥、焼成、硬化) | 特定の化学分解(焼成) |

| プロセス例 | 陶器の焼成、レンガの硬化 | 石灰石から石灰への変換(CaCO₃からCaOへ) |

| 主要な設計焦点 | 目標温度の達成と維持 | ガス除去のための精密な温度・雰囲気制御 |

| 典型的な加熱方法 | 多くの場合、直接加熱 | 純度のため、多くの場合、間接加熱 |

| 汎用性 | 高い(複数の材料/プロセス) | 低い(一つのプロセスに最適化) |

熱処理プロセスを最適化する準備はできていますか?

あなたのプロジェクトがキルンの汎用的な熱処理を必要とするか、焼成炉の精密な化学分解を必要とするかにかかわらず、KINTEKはあなたの研究室のニーズを満たす専門知識と機器を持っています。当社の特殊な実験装置と消耗品は、精度、効率、純度を追求して設計されています。

優れた結果を達成するお手伝いをさせてください。 今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、研究または生産目標に最適な熱ソリューションを見つけます。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 三次元電磁ふるい分け装置