製造における堆積とは、材料の薄膜を基板として知られる表面に形成するプロセスです。この方法は現代の技術の基礎であり、半導体、光学、先進材料において複雑な構造を構築する主要な手段として機能します。材料を削り取る切削とは異なり、堆積は原子または層を積み重ねてオブジェクトを構築する付加的なプロセスです。

堆積は単一の技術ではなく、ゼロから物事を構築するために使用されるプロセス群です。中心的な課題は、原子や分子が表面にどのように着地するかを制御し、特定の望ましい特性を持つ膜を作成することです。

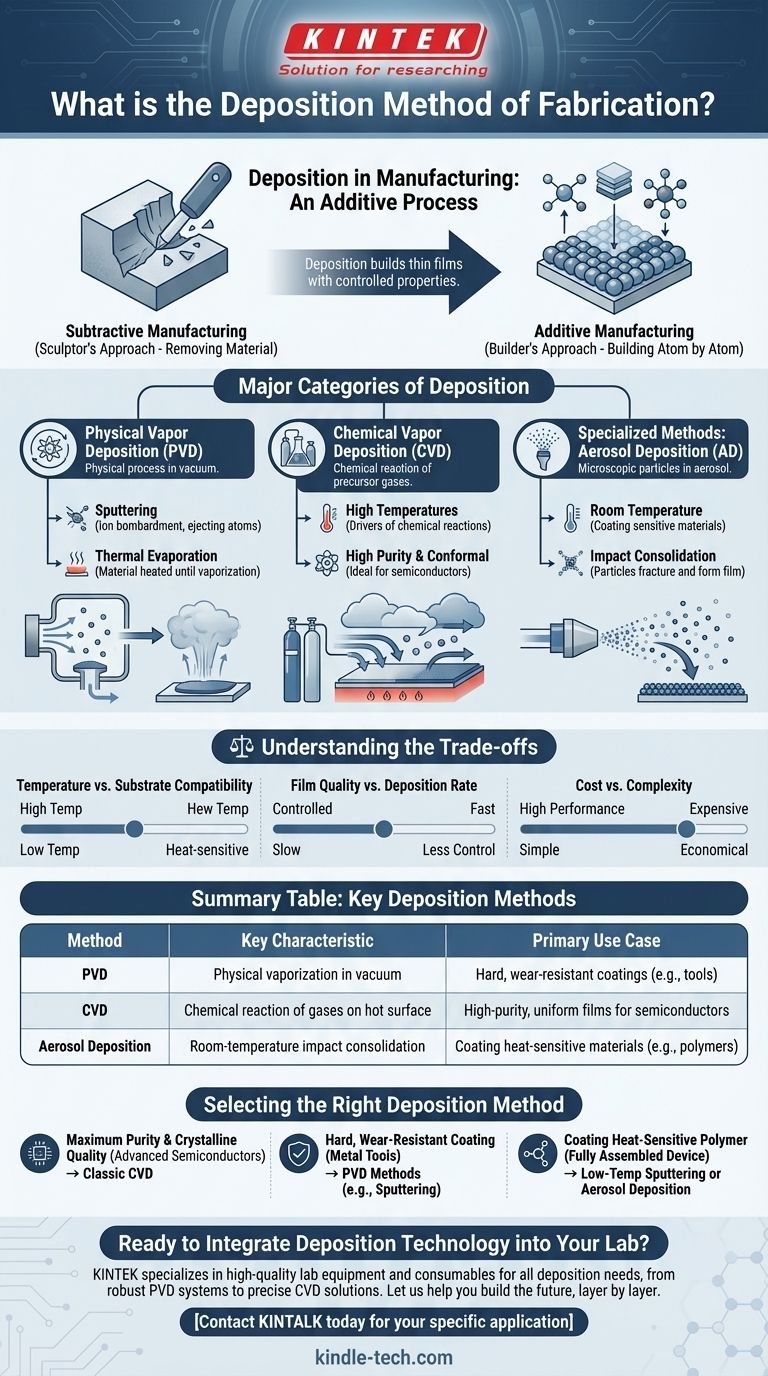

付加製造と除去製造

堆積を理解するには、より伝統的な製造アプローチと対比させると役立ちます。

除去製造:彫刻家のアプローチ

除去製造は、より大きな材料の塊から不要な部分を取り除くことから始まります。大理石から像を彫る彫刻家や、金属部品を削り出す機械工を想像してください。チップ製造におけるエッチングプロセスもこのカテゴリに分類されます。

付加製造:建設者のアプローチ

堆積は付加製造の一種です。基板に何も存在しない状態から始まり、材料を体系的に追加して最終的な構造を作成します。このボトムアップアプローチにより、除去方法では不可能な、極めて薄く、複雑で、高度に制御された層を作成することができます。

堆積の主要カテゴリ

使用される特定の技術は、堆積される材料と、純度、厚さ、構造など、最終的な膜に要求される特性によって異なります。主なファミリーは物理蒸着と化学蒸着です。

物理蒸着(PVD)

PVDでは、材料が純粋に物理的な手段によって蒸気に変換され、その後基板に運ばれ、そこで固体膜として再凝縮します。

これは通常、真空中で行われます。一般的な方法には、ターゲットが高エネルギーイオンで衝突されて原子が放出されるスパッタリングと、材料が加熱されて蒸発する熱蒸着があります。

化学蒸着(CVD)

CVDでは、基板が1つ以上の揮発性前駆体ガスに曝されます。これらのガスは基板表面で反応または分解し、目的の固体膜を生成します。

CVDは、化学反応を促進するためにしばしば高温を必要とします。半導体産業では、極めて高純度で均一な膜を作成し、複雑な表面形状に完全に適合させる能力が高く評価されています。

特殊な方法:エアロゾルデポジション

特定の課題を解決するために、より新しく、より専門的な技術が常に開発されています。エアロゾルデポジション(AD)はそのような方法の一つです。

ADでは、微細な粒子がガスと混合されてエアロゾルを形成し、それがノズルを通して基板に向かって加速されます。衝突すると、粒子は破砕され、緻密な固体膜を形成します。

先進的な研究で指摘されている主要な利点は、これが室温で行えることです。これにより、ポリマーや事前に構築された電子部品など、従来のCVDの高温によって損傷を受ける可能性のある敏感な材料をコーティングする道が開かれます。

トレードオフの理解

すべての用途に完璧な単一の堆積方法は存在しません。選択は常に競合する要件のバランスを取ることを伴います。

温度と基板の適合性

CVDのような高温プロセスは優れた膜品質を生み出すことができますが、プラスチックのような融点の低い基板とは互換性がありません。PVDやエアロゾルデポジションのような低温方法は、これらの熱に敏感な用途には不可欠です。

膜品質と堆積速度

熱蒸着のような一部の方法は高速で比較的単純ですが、膜の構造と特性に対する制御は劣ります。原子層堆積(CVDの一種)のような技術は、究極の単原子層制御を提供しますが、著しく遅く、より高価です。

コストと複雑さ

堆積に必要な装置は、中程度の複雑さから非常に高価なものまで様々です。選択は、 pristine で高性能な膜の必要性と、製造される製品の経済的現実とのバランスを取ることによって決定されることがよくあります。

適切な堆積方法の選択

堆積技術の選択は、アプリケーションの主要な目標によって直接決定されるべきです。

- 高度な半導体における最高の純度と結晶品質が主な焦点である場合: 従来の化学蒸着(CVD)が業界標準です。

- 金属工具に硬質で耐摩耗性のコーティングを施すことが主な焦点である場合: スパッタリングのような物理蒸着(PVD)方法が最も効果的で広く使用されています。

- 熱に敏感なポリマーや完全に組み立てられたデバイスをコーティングすることが主な焦点である場合: スパッタリングのような低温プロセスや、エアロゾルデポジションのような革新的な室温方法が必要です。

最終的に、堆積は、私たちの現代世界を動かす目に見えない高性能構造を構築するための基本的なツールキットです。

要約表:

| 方法 | 主な特徴 | 主な用途 |

|---|---|---|

| 物理蒸着(PVD) | 真空中の物理的蒸発 | 硬質、耐摩耗性コーティング(例:工具上) |

| 化学蒸着(CVD) | 高温表面でのガス化学反応 | 半導体用高純度、均一膜 |

| エアロゾルデポジション(AD) | 室温での衝撃凝固 | 熱に敏感な材料(例:ポリマー)のコーティング |

研究室に堆積技術を導入する準備はできていますか?

適切な堆積方法の選択は、研究および生産結果にとって重要です。KINTEKは、堅牢なPVDシステムから精密なCVDソリューションまで、あらゆる堆積ニーズに対応する高品質な実験装置と消耗品の提供を専門としています。

当社の専門家が、お客様のプロジェクトが要求する膜の純度、厚さ、構造を実現するための理想的な装置の選択をお手伝いします。未来を層ごとに構築するお手伝いをさせてください。

今すぐKINTALKにお問い合わせいただき、お客様の特定の用途についてご相談の上、最適な堆積ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- CVD炉の温度は何度ですか?精密な成膜のための200°Cから1600°Cまで

- 物理蒸着の例は何ですか?スパッタリングと熱蒸着について解説

- 化学気相成長(CVD)法とは何ですか?高性能薄膜のためのガイド

- スパッタリングとは何ですか?この真空成膜技術がどのように高精度薄膜コーティングを作成するかを学びましょう

- CVDとHPHTラボグロウンダイヤモンドの違いとは?適切な方法を選ぶためのガイド

- グラフェンの潜在的な用途は何ですか?次世代エレクトロニクス、エネルギー、材料の可能性を解き放つ

- カーバイド工具コーティングの主な種類は何ですか?お客様の加工ニーズに合ったシールドを選びましょう

- 成膜プロセスにおけるN2およびO2流量計の目的は何ですか?薄膜の化学量論と材料性能をマスターする