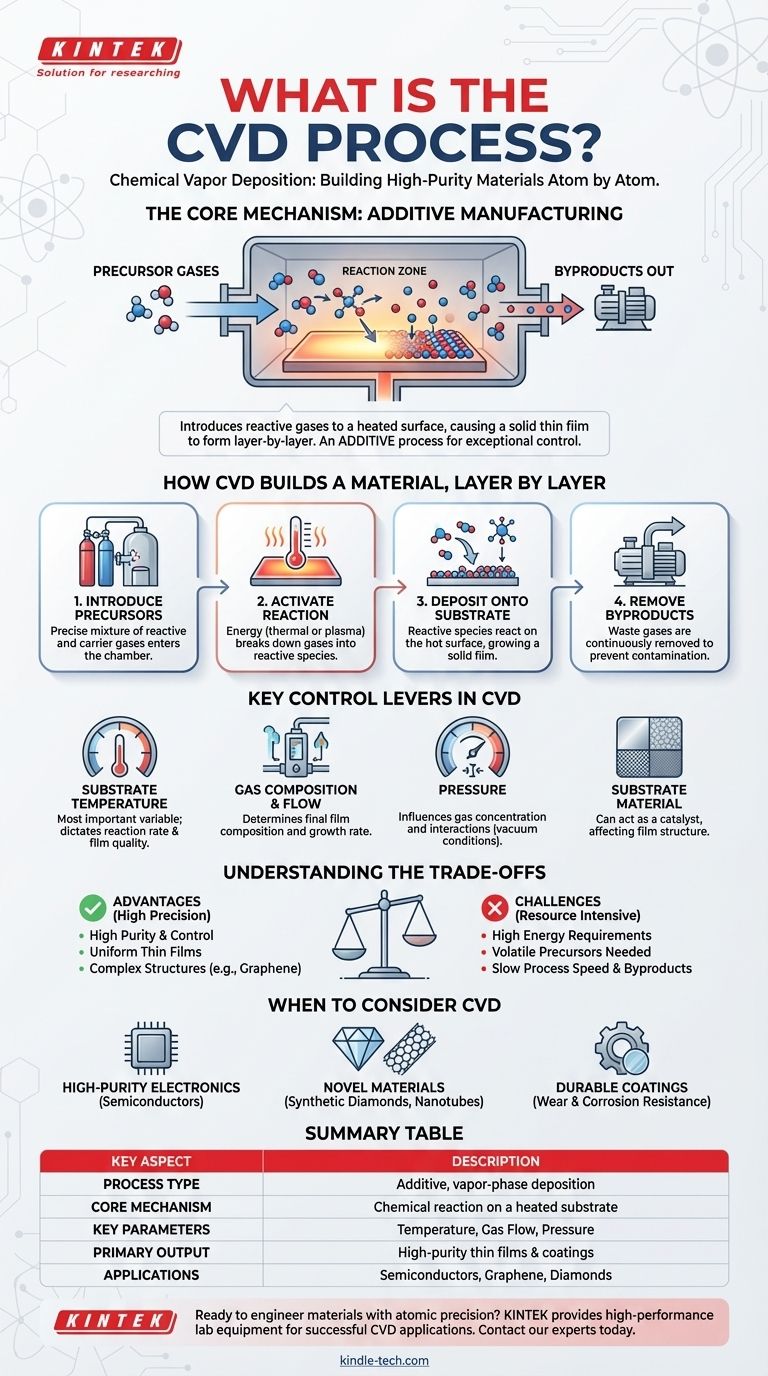

その核心において、化学気相成長(CVD)は、原子から高純度の固体材料を構築するために使用される高度な製造プロセスです。これは、反応性ガスをチャンバーに導入し、そこで加熱された表面(基板として知られる)上またはその近くで化学反応を起こさせることで機能します。この反応により、固体材料の薄膜がその基板上に直接形成および堆積され、高度な半導体部品から合成ダイヤモンドまであらゆるものが作成されます。

多くの製造方法が固体ブロックの材料を成形したり削ったりするのに対し、CVDは根本的に付加的なプロセスです。化学蒸気から材料を層ごとに構築し、純度、構造、厚さに対して優れた制御を提供します。

CVDが材料を層ごとに構築する方法

CVDプロセスは、高度に制御された4段階のシーケンスとして理解できます。各ステップは、最終材料が望ましい特性を持つことを保証するために重要です。

ステップ1:前駆体の導入

プロセスは、精密なガス混合物を反応チャンバーに供給することから始まります。これには、最終的な膜に必要な原子を含む前駆体ガス(例:グラフェン用の炭素含有ガス)と、反応物を希釈しその流れを制御するためのキャリアガスが含まれることがよくあります。

ステップ2:反応の活性化

反応を発生させるためには、エネルギーが導入されなければなりません。最も一般的には、基板が非常に高温に加熱されます(しばしば800°C以上)。この熱エネルギーが前駆体ガスを非常に反応性の高い分子、原子、またはラジカルに分解します。一部のバリエーションでは、より低い温度でこの活性化を達成するためにRFプラズマが使用されます。

ステップ3:基板への堆積

反応性ガス種はチャンバー内を拡散し、基板表面と接触します。この高温表面で化学反応が起こり、固体材料が堆積して膜を形成します。基板は単なる受動的な表面ではなく、触媒として機能し、化学反応を開始および誘導して、膜が強力に接着し、正しい結晶構造で成長することを保証します。

ステップ4:副産物の除去

固体膜を形成する化学反応は、不要なガス状副産物も生成します。これらの廃ガスは、真空システムによってチャンバーから継続的に除去されます。この最終ステップは、汚染を防ぎ、成長する膜の純度を維持するために不可欠です。

CVDにおける主要な制御レバー

最終材料の品質、厚さ、構造は偶然ではありません。それらは、いくつかの主要なプロセスパラメータを慎重に管理した直接の結果です。

基板温度

温度は、おそらく単一の最も重要な変数です。これは、基板表面で発生する化学反応の速度と種類を直接決定します。誤った温度は、膜の品質の低下、不純物、または堆積が全く起こらない原因となる可能性があります。

ガス組成と流量

前駆体ガスとキャリアガスの特定の混合物、およびそれらがチャンバーに導入される速度は、最終的な膜の組成とその成長速度を決定します。複雑な多層材料を作成するには、ガス流量の精密な制御が不可欠です。

圧力

反応チャンバー内の圧力は、ガス分子の濃度とそれらの相互作用に影響を与えます。CVDは通常、堆積プロセスの純度と均一性を確保するために、慎重に制御された真空条件下で実行されます。

基板自体

基板材料の選択は重要です。一部のアプリケーションでは、単にコーティングされる対象物です。グラフェンを銅箔上で成長させる場合のように、他のアプリケーションでは、基板が反応全体の必要な触媒として機能し、膜の初期構造を決定します。

CVDのトレードオフを理解する

強力である一方で、CVDは万能な解決策ではありません。その限界を理解することは、効果的に使用するために重要です。

高いエネルギー要件

ほとんどの熱CVDプロセスは、必要な化学反応を活性化するために非常に高い温度を必要とします。これは、かなりのエネルギー消費を意味し、これらの条件下で安全に動作できる装置を必要とします。

揮発性前駆体の必要性

CVDは、目的の材料のガス状源に依存しています。これは、堆積したい元素に対して安定した揮発性化学前駆体が存在する必要があることを意味しますが、これは常に可能または実用的ではありません。

プロセス速度と副産物管理

CVDは遅いプロセスになることがあり、合成ダイヤモンドのような厚く高品質な材料を成長させるのに数日または数週間かかることがあります。さらに、プロセスは望ましくない固体副産物(ダイヤモンドと並行して形成されるグラファイトなど)を生成する可能性があり、クリーニングのためにプロセスを停止する必要がある場合があります。

プロジェクトでCVDを検討すべき時

製造プロセスの選択は、最終目標に完全に依存します。CVDは、その独自の機能が明確な利点を提供する特定のアプリケーションで優れています。

- エレクトロニクス用の高純度薄膜が主な焦点である場合:CVDは、膜の組成、厚さ、均一性に対して比類のない制御を提供し、半導体産業の礎石となっています。

- 新規または高度な材料の作成が主な焦点である場合:グラフェン、カーボンナノチューブ、合成ダイヤモンドなどの材料の場合、CVDは原子から精密な結晶構造を構築できるため、主要な方法です。

- 非常に耐久性のあるまたは機能的なコーティングの適用が主な焦点である場合:CVDは、優れた耐摩耗性、耐腐食性、または熱バリアを提供する、厚く、緻密で、強力に接着した層を生成できます。

最終的に、化学気相成長は、原子スケールで材料を精密に設計することを可能にする基礎的な技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 付加、気相堆積 |

| コアメカニズム | 加熱された基板上でのガスの化学反応 |

| 主要パラメータ | 基板温度、ガス組成、圧力 |

| 主な出力 | 高純度、高性能な薄膜およびコーティング |

| 一般的なアプリケーション | 半導体、グラフェン、合成ダイヤモンド、耐摩耗性コーティング |

原子レベルの精度で材料を設計する準備はできていますか? CVDプロセスは、高純度薄膜、半導体、グラフェンのような新規材料の作成を可能にする高度な製造の礎石です。KINTEKは、CVDアプリケーションの温度、ガス流量、圧力といった重要なパラメータを制御するために必要な高性能な実験装置と消耗品を提供することに特化しています。当社の専門家が、お客様の材料において比類のない純度と性能を達成するための適切な装置の選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様の特定の実験室のニーズとプロジェクト目標についてご相談ください。

ビジュアルガイド

関連製品

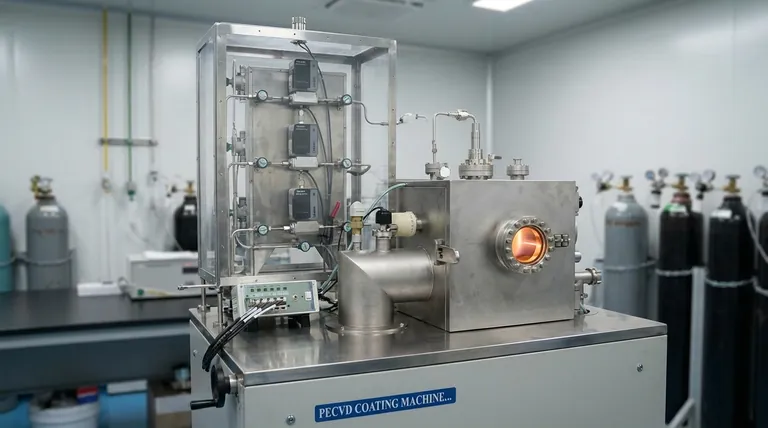

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料