簡単に言えば、クライオミリングとは、材料を極めて低い極低温で粉砕する特殊な粉砕技術です。このプロセスでは、液体窒素のような低温媒体を使用して材料を脆くし、従来の室温での粉砕で発生する可能性のある構造的損傷を防ぎながら、非常に微細なナノメートルスケールの粒子を作成することができます。

重要な洞察は、低温が粉砕の物理学を根本的に変えるということです。材料をより脆くし、粒子が再結合する傾向を抑制することで、クライオミリングは破砕を促進し、標準的な方法では不可能な、より純粋で、より小さく、より均一なナノ粒子を生産することを可能にします。

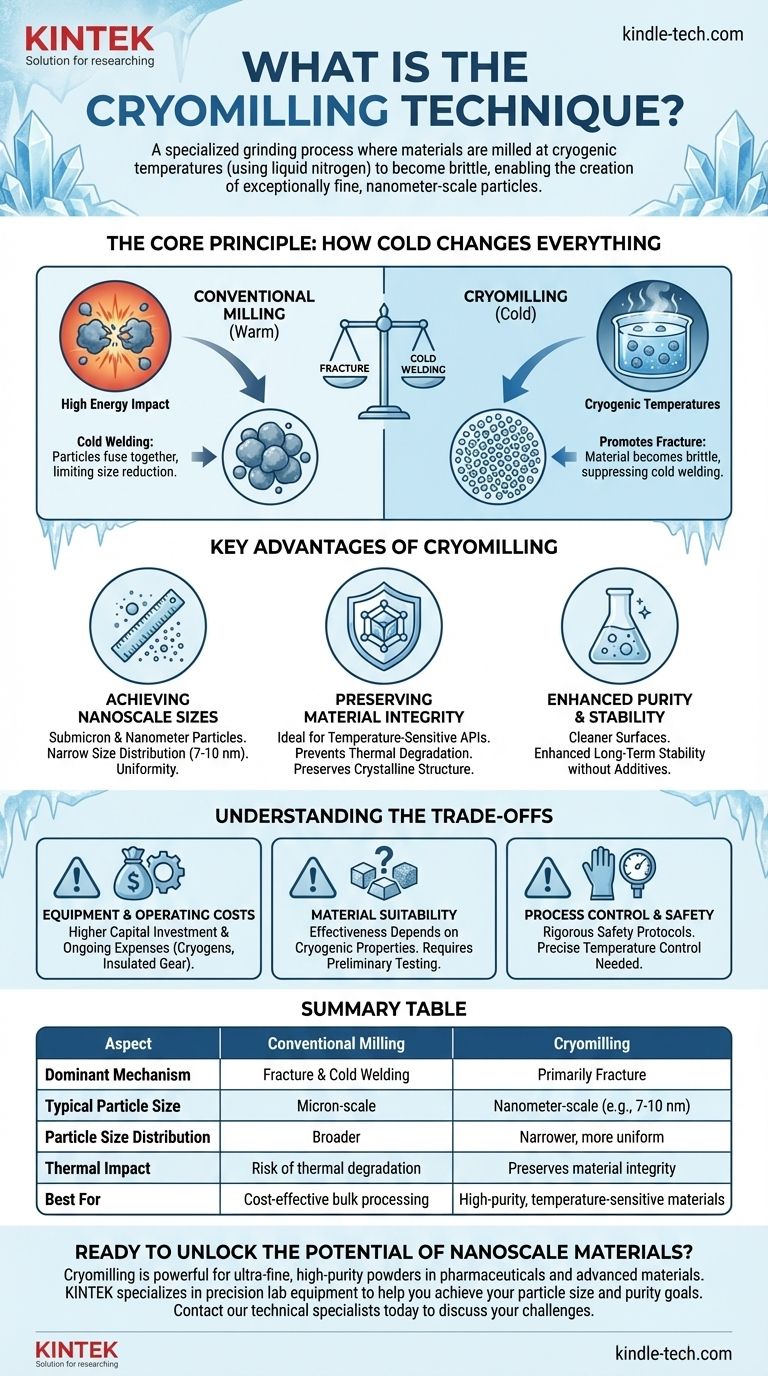

核心原理:いかにして低温がすべてを変えるか

クライオミリングを理解するには、まず従来の粉砕における根本的な課題、すなわち粒子をバラバラにする(破砕)ことと、粒子が再び結合する(冷間溶接)ことのバランスを理解する必要があります。

従来の粉砕の問題点:冷間溶接

機械的粉砕は高エネルギープロセスです。粒子が繰り返し衝撃を受けると、局所的な強い圧力とエネルギーによって表面が融合することがあります。

冷間溶接として知られるこの現象は、サイズ縮小という目標に反して作用します。これにより、最終的な粒子がいかに小さく、均一であるかという実用的な限界が設定されます。

クライオミリングの解決策:破砕の促進

クライオミリングは、材料を低温媒体(通常は液体窒素)に浸し、その温度を劇的に低下させます。これにより、2つの大きな効果が得られます。

第一に、ほとんどの材料を著しく脆くします。これは、衝撃を受けた際に材料がはるかにきれいに破砕されやすくなることを意味します。

第二に、極めて低い温度は、冷間溶接を可能にする分子活動を抑制します。破砕に有利なようにバランスを大きく傾けることで、クライオミリングは、従来の粉砕よりも桁違いに小さく、粒度分布がはるかに狭い粒子を一貫して生産することができます。

クライオミリングプロセスの主な利点

溶接に限定されたプロセスから破砕が支配的なプロセスへのこの変化は、高度な用途にとって重要な、いくつかの明確な利点をもたらします。

ナノスケール粒子サイズの達成

主な利点は、サブミクロンおよびナノメートルサイズの粒子を生成できることです。これには、医薬品用のナノ結晶や金属合金中のナノサイズの結晶粒が含まれます。

破砕が主要なメカニズムであるため、このプロセスは非常に狭い粒度分布を達成でき、一部の報告では7〜10ナノメートルという狭い範囲を示しています。この均一性は、性能と品質管理にとって極めて重要です。

材料の完全性の維持

多くの活性医薬品成分(API)のような温度に敏感な材料にとって、極低温環境は不可欠です。

これにより、熱劣化が防止され、材料の元の結晶構造を維持することができます。これはその機能にとってしばしば不可欠です。液体窒素は粉砕後に自発的に気化し、乾燥した汚染されていない粉末を残します。

純度と安定性の向上

冷間溶接を防ぐことで、クライオミリングはよりクリーンな表面を持つ粒子を生成します。これにより、界面活性剤やその他の安定剤を使用しなくても、溶液中でより長期間安定なナノ粒子が得られる可能性があります。

トレードオフの理解

強力である一方で、クライオミリングは特殊な技術であり、すべての用途に適しているわけではない独自の運用上の考慮事項があります。

設備および運用コスト

主なトレードオフはコストと複雑さです。クライオミリングには、極低温液体(液体窒素やアルゴンなど)の供給と断熱された粉砕装置が必要であり、従来の粉砕と比較して設備投資と継続的な運用費用が増加します。

材料の適合性

クライオミリングの有効性は、材料の特性が極低温でどのように変化するかに完全に依存します。ほとんどの材料をより脆くし、破砕に適したものにする一方で、一部の材料は期待どおりに反応しない場合があり、慎重な予備試験が必要です。

プロセス制御と安全性

極低温液体の取り扱いには、低温火傷を防ぎ、気化による圧力上昇を管理するための厳格な安全プロトコルと専門的な訓練が必要です。プロセス全体で所望の温度を維持するためには、精密な制御が求められます。

目標に合わせた適切な選択

適切な粉砕技術を選択するには、プロジェクトの最終目標を明確に理解する必要があります。

- 最も小さく、最も均一な粒子サイズを達成することが主な焦点である場合:クライオミリングは、冷間溶接の抑制により比類のないサイズ縮小と一貫性を可能にするため、優れています。

- 温度に敏感な材料や揮発性材料の処理が主な焦点である場合:極低温環境は、材料本来の化学的および物理的構造を維持するのに理想的な技術です。

- 大量の、感度の低い材料のコスト効率が主な焦点である場合:クライオミリングの追加の利点がコストを正当化しない可能性があるため、従来の機械的粉砕がより実用的で経済的な選択肢となることがよくあります。

最終的に、クライオミリングは、高度な材料生産における従来の方法の物理的限界を克服するために設計された精密ツールです。

要約表:

| 側面 | 従来の粉砕 | クライオミリング |

|---|---|---|

| 支配的なメカニズム | 破砕&冷間溶接 | 主に破砕 |

| 典型的な粒子サイズ | ミクロンサイズ | ナノメートルサイズ(例:7-10 nm) |

| 粒度分布 | 広い | 狭く、より均一 |

| 熱的影響 | 熱劣化のリスク | 材料の完全性を維持 |

| 最適な用途 | 費用対効果の高い大量処理 | 高純度、温度に敏感な材料 |

あなたの研究室でナノスケール材料の可能性を解き放つ準備はできていますか?

クライオミリングは、医薬品、先進合金、ナノ材料における高度な研究開発に不可欠な、超微細で高純度の粉末を製造するための強力なソリューションです。しかし、特定の粒子サイズと純度の目標を達成するためには、適切な装置の選択と操作が重要です。

KINTEKは、お客様のような研究室の厳密なニーズに応えるため、精密な実験装置と消耗品を専門としています。当社の専門家は、クライオミリングがお客様の用途に適した技術であるかどうかを判断し、一貫した高品質の結果に必要な信頼性の高い装置を提供することができます。

今すぐ当社の技術スペシャリストにご連絡いただき、材料処理に関する課題について話し合い、KINTEKがお客様のイノベーションをどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)