本質的に、圧縮成形とは、加熱された金型内で熱と圧力を用いて、正確な量のプラスチック材料を成形する製造プロセスです。材料(しばしば予備成形された塊)は、開いた金型キャビティに配置され、金型が閉じられ、圧力が加えられ、材料がキャビティを満たし、硬化するにつれてその形状に適合するように強制されます。

圧縮成形の核となる原理は、特に熱硬化性プラスチックから強力で耐久性のある部品を製造するための、そのシンプルさと有効性にあります。他の方法よりも遅いものの、優れた構造的完全性と低い内部応力を持つ部品の製造において優れています。

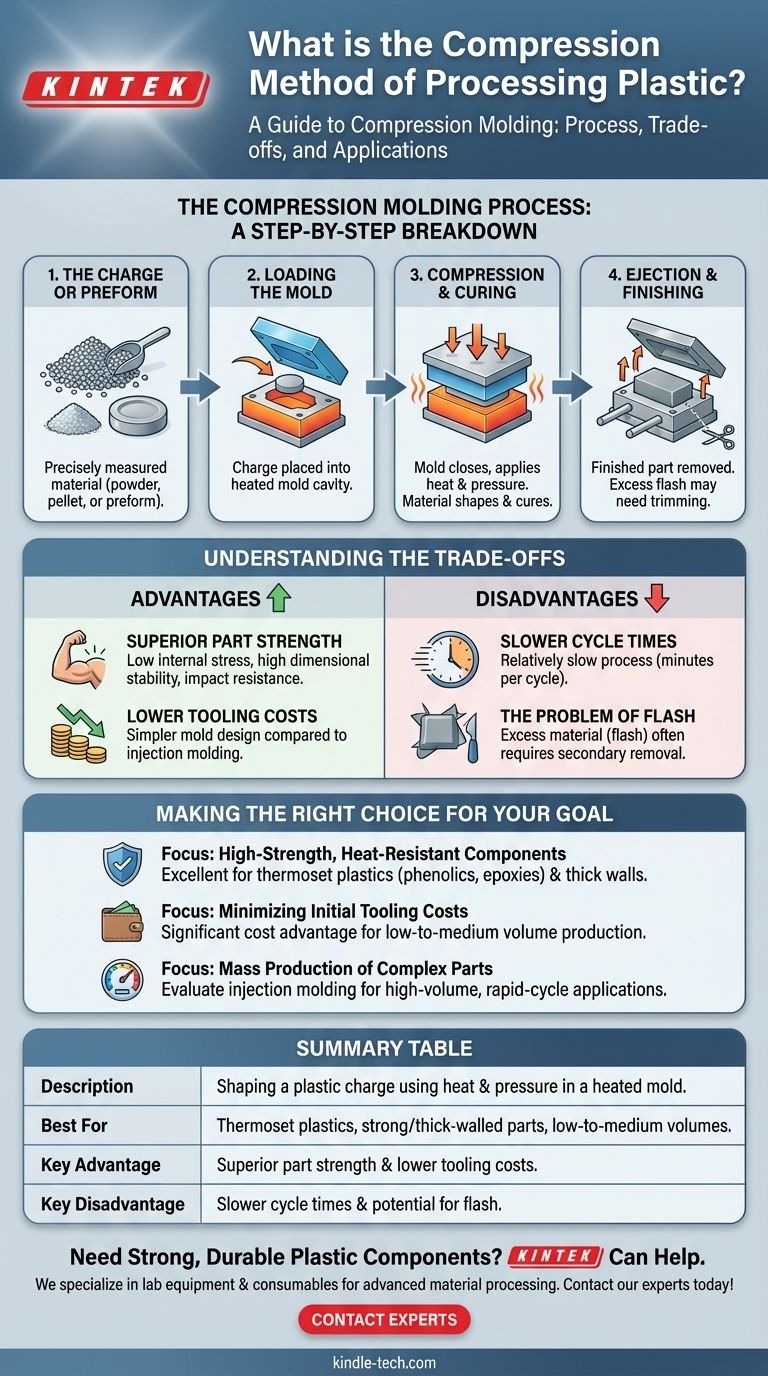

圧縮成形の仕組み:段階的な内訳

圧縮成形をワッフルを作るのと考えてみてください。原材料(生地)を加熱された表面に置き、蓋を閉じて圧力を加え、熱によって完成品に変化させます。

チャージまたはプリフォーム

プロセスは、「チャージ」から始まります。これは、成形材料の注意深く測定された量です。これは、粉末、ペレット、または金型の輪郭に大まかに一致するように設計された予備成形品の形状である場合があります。

金型のローディング

チャージは、加熱された開いた金型の底半分に直接配置されます。金型の両半分は通常、高強度の鋼でできており、プラスチックを軟化させ、硬化プロセスを開始するために必要な特定の温度に加熱されます。

圧縮と硬化

金型の上半分が閉じられ、かなりの油圧圧力が加えられます。この圧力により、軟化した材料が流れ、金型キャビティの隅々まで充填されます。持続的な熱と圧力の組み合わせは、部品を成形するだけでなく、熱硬化性プラスチックの化学反応を開始させ、永続的に硬化させます。

取り出しと仕上げ

硬化サイクルが完了すると、金型が開き、完成した部品が、多くの場合エジェクタピンの助けを借りて取り出されます。部品はこれで固体で安定したコンポーネントになります。

トレードオフの理解

どの製造プロセスもすべての用途に完璧であるわけではありません。圧縮成形には、一部のプロジェクトには理想的であり、他のプロジェクトには不適切である特定の利点と欠点があります。

利点:優れた部品強度

材料が移動する距離が短く、一貫した圧力下にあるため、圧縮成形部品の内部応力は非常に低くなります。これにより、特に肉厚の部品において、高い寸法安定性、強度、耐衝撃性を持つコンポーネントが得られます。

利点:低い金型コスト

圧縮金型は、射出成形に必要な複雑なランナーやゲートシステムと比較して、一般的に設計が単純です。この単純さは、初期の金型およびセットアップコストの削減に直接つながります。

欠点:遅いサイクルタイム

材料を加熱し、金型内で硬化するのを待つ必要があるため、圧縮成形は比較的遅いプロセスになります。サイクルタイムは1分から数分に及ぶことがあり、射出成形と比較して、極端な大量生産にはあまり適していません。

欠点:バリ(フラッシュ)の問題

金型の両半分の接合部であるパーティングラインから、「フラッシュ」として知られる少量の余分な材料が押し出されることがよくあります。このフラッシュは、二次的なバリ取りまたはトリミング作業で除去する必要があり、プロセス全体にステップを追加します。

目標に合わせた適切な選択

製造プロセスの選択は、材料、複雑さ、生産量を含む部品の要件に完全に依存します。

- 主な焦点が肉厚の、高強度で耐熱性のあるコンポーネントである場合:特にフェノール樹脂やエポキシ樹脂などの熱硬化性プラスチックを使用する場合、圧縮成形は優れた選択肢です。

- 主な焦点が、よりシンプルで大きな部品の初期金型コストを最小限に抑えることである場合:圧縮成形は、低容量から中容量の生産において大幅なコスト上の利点を提供します。

- 主な焦点が、複雑で薄肉の部品の高速大量生産である場合:高速サイクルが求められる大量生産にはるかに適しているため、射出成形を評価する必要があります。

結局のところ、強度、速度、コストの間の基本的なトレードオフを理解することが、製品に最適な製造プロセスを選択するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 加熱された金型内で熱と圧力を使用してプラスチックチャージを成形する。 |

| 最適 | 熱硬化性プラスチック、強力/肉厚の部品、低容量から中容量。 |

| 主な利点 | 優れた部品強度と低い金型コスト。 |

| 主な欠点 | 遅いサイクルタイムとバリ(余分な材料)の可能性。 |

強力で耐久性のあるプラスチック部品の製造が必要ですか? 圧縮成形プロセスは、あなたの研究所または製造ニーズに最適なソリューションかもしれません。KINTEKでは、高度な材料加工に必要なラボ機器と消耗品の提供を専門としています。当社の専門知識は、優れた部品強度を実現し、生産コストを最適化するために適切な技術を選択するのに役立ちます。信頼できる機器とカスタマイズされたソリューションであなたのプロジェクトをサポートする方法について話し合うために、今すぐ当社の連絡フォームから専門家にご連絡ください!

ビジュアルガイド