本質的に、冷間静水圧プレス(CIP)は、室温で高圧の流体を使用して粉末材料を均一に圧縮する製造プロセスです。粉末は柔軟なモールドに密閉され、液体に浸漬され、その後、あらゆる方向から圧力がかけられて、「グリーン体」として知られる固体で凝集した形状に圧縮されます。

CIPの真の価値は、単に固形形状を作成することではなく、極めて均一な密度を持つコンポーネントを作成することにあります。この均一性は、初期の寸法精度を犠牲にする場合であっても、その後の焼成後に高インテグリティな最終部品を製造するための鍵となります。

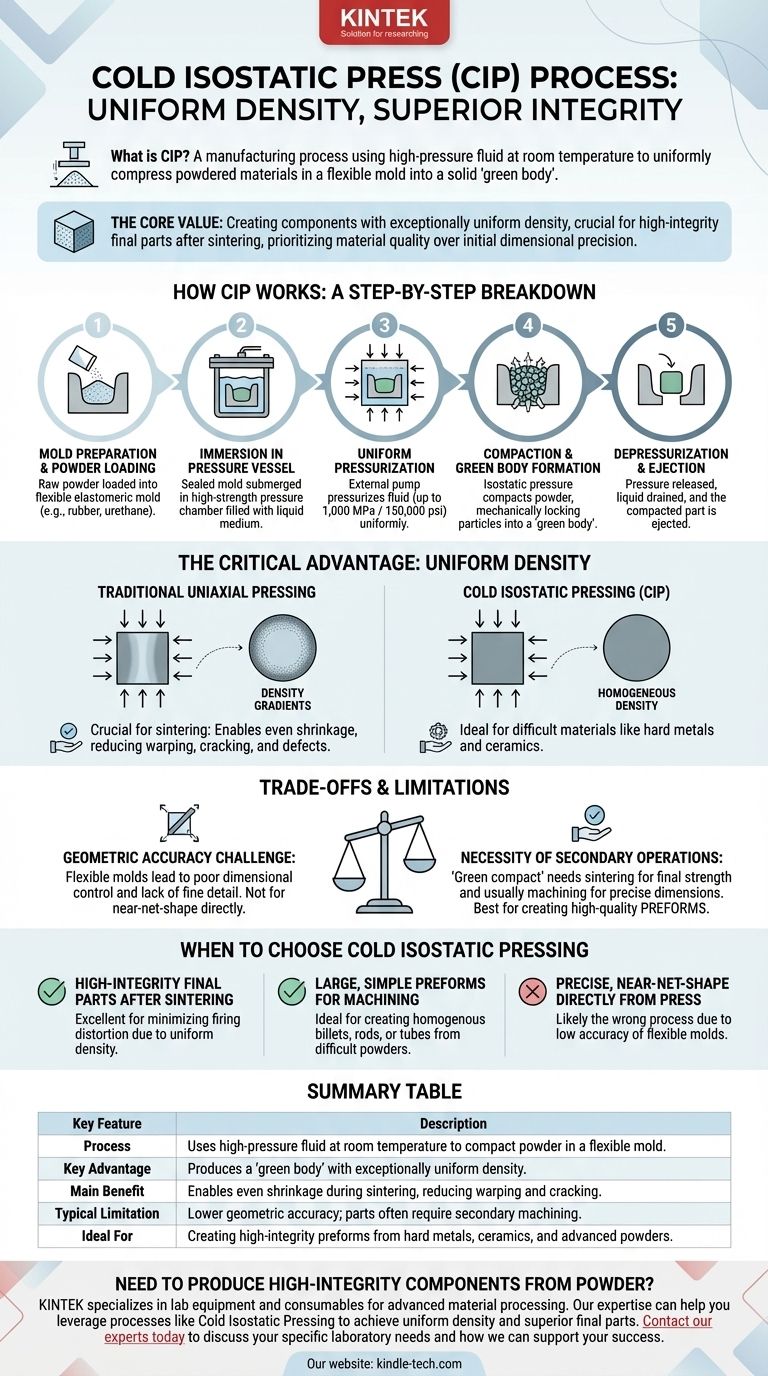

冷間静水圧プレスが機能する仕組み:ステップバイステップの内訳

CIPプロセスは概念的には単純ですが、その実行は強力です。それは、巨大で均一な圧力の体系的な適用を通じて、バラバラの粉末を固体オブジェクトに変換します。

ステップ1:モールドの準備と粉末の充填

まず、粉末状の原材料を柔軟なエラストマーモールドに充填します。これらのモールドは通常、圧力下で容易に変形するゴム、ウレタン、またはポリ塩化ビニルなどの材料で作られています。

ステップ2:圧力容器への浸漬

充填され密閉されたモールドは、高強度の圧力チャンバー内に配置されます。この容器は、極めて高い圧力による激しい周期的な負荷に耐えるように設計されています。

ステップ3:均一な加圧

チャンバーは液体媒体(通常は腐食防止剤を加えた水または特殊な油)で満たされます。外部ポンプがこの流体に圧力をかけ、時には1,000 MPa(150,000 psi)ものレベルに達します。

ステップ4:圧縮とグリーン体の形成

液体は、柔軟なモールドのすべての表面に均等かつ同時に圧力を伝達します。この静水圧によりモールドが潰れ、内部の粉末粒子が圧縮され、機械的に結合されます。結果として得られる固体部品は、「グリーンコンパクト」または「グリーン体」と呼ばれます。

ステップ5:減圧と取り出し

短時間の保持の後、圧力が解放され、液体が排出されます。モールドは元の形状に戻り、新しく形成された圧縮部品を容易に取り出すことができます。

決定的な利点:均一な密度

CIPの決定的な特徴は、それが生成するコンポーネントの品質です。他のプレス方法とは異なり、流体圧力の使用は、独特の均質な結果を保証します。

なぜ静水圧が重要なのか

圧力が一方向または二方向からかけられる従来の単軸プレスでは、密度の勾配が一般的です。プレスに最も近い領域は、中央部よりも高密度になります。静水圧はこの問題を排除し、コンポーネントのすべての部分が一定の密度を持つことを保証します。

後処理のメリット

この均一な密度は、二次的な操作、特に焼結(粒子を完全に結合させるために高温で焼成すること)にとって極めて重要です。均一に密度の高いグリーン体は、焼結中に予測可能かつ均等に収縮し、反り、亀裂、または内部欠陥のリスクを劇的に低減します。

成形が難しい材料への応用

CIPは、従来の手段でプレスするのが難しい粉末、特に硬質金属、セラミックス、および方向性力の下では容易に圧縮されないその他の先進材料に非常に適しています。

トレードオフと限界の理解

強力ではありますが、CIPは万能の解決策ではありません。その独自の特性は、理解することが不可欠な特定のトレードオフを生み出します。

幾何学的精度の課題

CIPの主な欠点は、その低い幾何学的精度です。均一な圧力を可能にするのと同じ柔軟なモールドが、不十分な寸法管理と細部の欠如にもつながります。最終形状は、プレスから取り出した直後には厳密な公差を持ちません。

二次操作の必要性

CIPで作られた部品が完成品であることはほとんどありません。「グリーンコンパクト」はチョークのような一貫性を持ち、最終的な強度と材料特性を達成するためには、その後の焼結プロセスが必要です。

さらに、低い幾何学的精度のために、ほとんどのCIP部品は正確な寸法仕様を満たすために最終的な機械加工を必要とします。これは、高品質の予備成形体(プレフォーム)を作成するためのプロセスとして考えるのが最も適切です。

冷間静水圧プレスを選択するタイミング

CIPの選択は、材料の最終目標とコンポーネントの最終要件に完全に依存します。

- 焼結後の高インテグリティで欠陥のない最終部品の製造が主な焦点である場合: CIPは優れた選択肢です。なぜなら、その均一な密度が焼成関連の歪みや亀裂を最小限に抑えるからです。

- その後の機械加工のための大きくて単純な予備成形体の作成が主な焦点である場合: CIPは、そうでなければ圧縮が難しい粉末から均質なビレット、ロッド、またはチューブを作成するのに理想的です。

- プレスから直接、正確なニアネットシェイプ部品の作成が主な焦点である場合: 柔軟なモールドの固有の低精度のため、CIPはおそらく不適切なプロセスです。

優れた材料構造を作成するための準備段階としての役割を理解することで、CIPを活用して最終製品で比類のない品質を達成できます。

要約表:

| 主要な特徴 | 説明 |

|---|---|

| プロセス | 室温で高圧流体を使用し、柔軟なモールド内で粉末を圧縮する。 |

| 主な利点 | 極めて均一な密度を持つ「グリーン体」を生成する。 |

| 主なメリット | 焼結中の均一な収縮を可能にし、反りや亀裂を低減する。 |

| 典型的な制限 | 幾何学的精度が低く、部品は二次的な機械加工を必要とすることが多い。 |

| 理想的な用途 | 硬質金属、セラミックス、先進粉末から高インテグリティの予備成形体を作成する。 |

粉末から高インテグリティのコンポーネントを製造する必要がありますか?

KINTEKは、先進的な材料処理のためのラボ機器と消耗品を専門としています。当社の専門知識は、冷間静水圧プレスのようなプロセスを活用して、均一な密度と優れた最終部品を実現するのに役立ちます。お客様の特定のラボのニーズと、お客様の成功をどのようにサポートできるかについて話し合うために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- 8YSZでは、鋼製金型による乾式プレス後に冷間等方圧プレスが適用されるのはなぜですか?密度向上と亀裂防止

- Li3PS4 および Na3PS4 において、等方圧プレスは一軸プレスと比較してどのように異なりますか?最適な緻密化方法を見つける

- 実験室用等方圧プレスは、LAGP固体電解質ペレットの製造にどのように貢献しますか?

- 冷間静水圧プロセスとは?複雑な粉末部品で均一な密度を実現する

- 冷間静水圧成形(CIP)の圧力はどのくらいですか?優れた密度と均一性を実現する

- VT6チタンの超微細結晶粒化において、工業用全方向プレスはどのような役割を果たしますか?

- TiC10/Cu-Al2O3の二次処理にコールド等方圧プレスを使用する利点は何ですか?密度を向上させましょう!

- 等方圧プレスとは何ですか?複雑な部品で均一な密度を実現する