要するに、化学気相成長法(CVD)は、高純度で高性能な固体薄膜を生成するために使用される製造プロセスです。前駆体ガスを反応チャンバーに流し込み、そこで加熱された表面(基板)上で化学的に反応・分解させ、固体堆積物を形成することで機能します。この技術は、マイクロエレクトロニクスや材料科学のような現代産業にとって不可欠です。

化学気相成長法は単なるコーティング方法ではなく、精密なエンジニアリングツールです。その主な価値は、ガス状の化学物質から原子レベルで材料を構築できる能力にあり、最終的な膜の純度、構造、特性を比類なく制御できます。

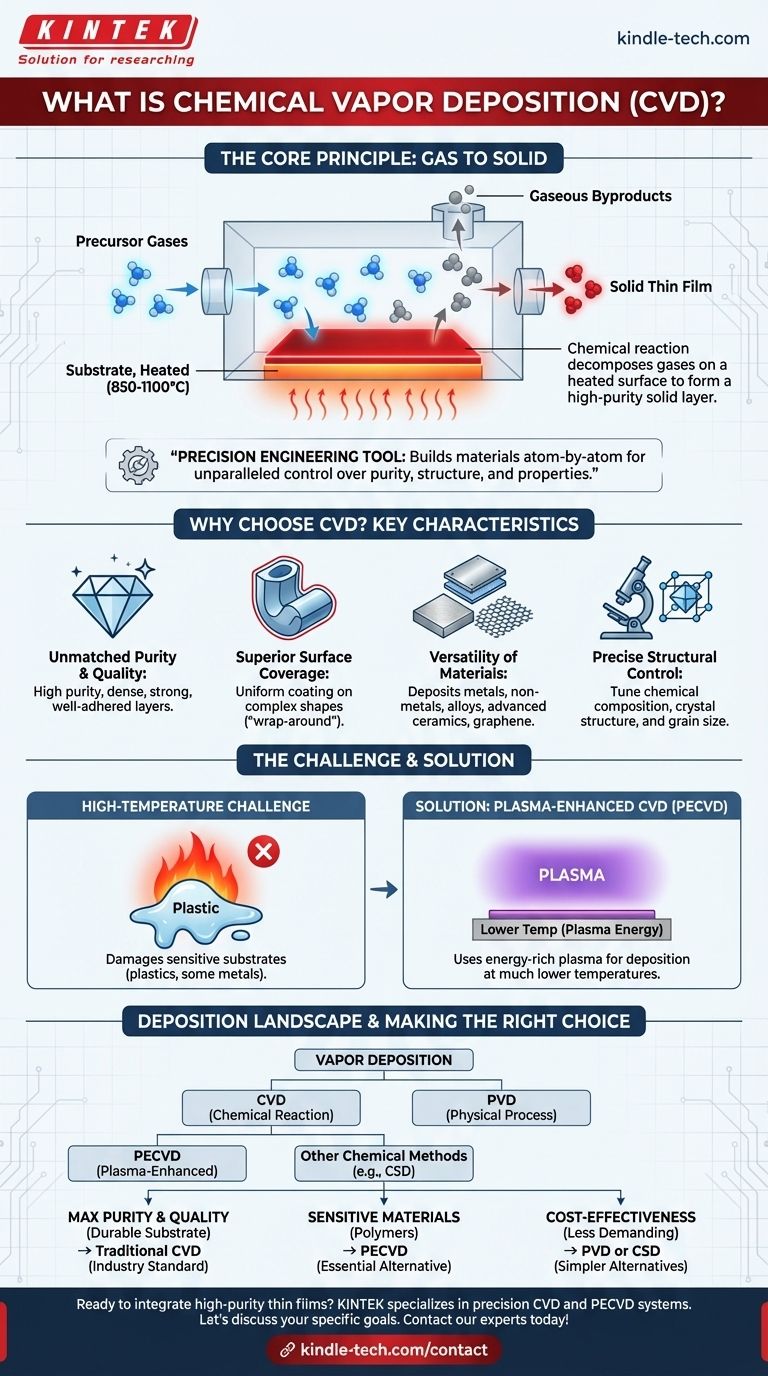

化学気相成長法(CVD)はどのように機能しますか?

CVDプロセスは、気相化学物質を固体材料に変換し、基材上に薄く機能的な層を形成します。

核となる原理:ガスから固体へ

CVDの基礎は、制御された化学反応です。堆積させたい元素を含む前駆体ガスは、コーティングされる物体(基板)を含む真空チャンバーに導入されます。

これらのガスが加熱された基板に接触すると、反応または分解し、表面に結合する固体材料を残します。残りのガス状副生成物は、その後チャンバーから排出されます。

エネルギーの役割

伝統的に、熱が化学反応を駆動するエネルギー源です。基板は通常、850°Cから1100°Cの間の高温に加熱されます。

この高い熱エネルギーが前駆体ガス中の化学結合を破壊し、堆積を可能にします。特定の温度は、膜の品質を制御するための重要なパラメーターです。

CVDを選ぶ理由:主な特徴

CVDは、最終的な膜の品質と特定の特性が最も重要である場合に、他の方法よりも選択されます。

比類のない純度と品質

CVDによって製造された膜は、その高純度と高密度で知られています。このプロセスは、非常に硬く、損傷に強い、強力で密着性の高い層を生成します。

優れた表面被覆性

CVDの主な利点は、複雑な形状の物体にも均一なコーティングを生成できることです。これは「良好な巻き込み特性」として知られており、表面全体にわたって一貫した膜厚を保証します。

材料の多様性

CVDプロセスは驚くほど多用途です。金属膜、非金属膜(二酸化ケイ素など)、多成分合金、および先進セラミックスを含む幅広い材料を堆積させるために使用できます。また、グラフェンを製造するための主要な方法でもあります。

精密な構造制御

温度、圧力、ガス組成などのプロセスパラメーターを注意深く調整することにより、エンジニアは最終的な膜の化学組成、結晶構造、および粒径を正確に制御できます。

トレードオフと限界の理解

強力ではありますが、CVDには課題がないわけではありません。主な欠点は、高い動作温度と装置の複雑さです。

高温の課題

従来のCVDの最も重要な限界は、その高い反応温度です。プラスチックや特定の金属など、多くの潜在的な基板材料は、溶融または変形することなくこの激しい熱に耐えることができません。

装置と施設のコスト

CVDを導入するには、高度な装置とクリーンルーム施設が必要です。これにより、初期投資と運用コストが、一部の代替コーティング方法よりも大幅に高くなります。

温度問題の緩和:プラズマ

温度の限界を克服するために、プラズマ強化化学気相成長法(PECVD)のようなバリエーションが開発されました。この方法は、熱だけでなく、エネルギー豊富なプラズマを使用して化学反応を促進します。

プラズマを使用することで、堆積をはるかに低い温度で行うことができ、従来のCVDでは損傷を受けるような温度に敏感な基板をコーティングすることが可能になります。

CVDが堆積の分野でどのように位置づけられるか

CVDは、薄膜を作成するために使用されるいくつかの技術の1つであり、それぞれに特定の用途があります。

CVD vs PVD(物理気相成長法)

気相堆積は、CVDとPVDの2つのファミリーに大別されます。CVDが化学反応を利用して膜を形成するのに対し、PVDは物理プロセス(蒸発やスパッタリングなど)を利用して固体源から基板に材料を転送します。

その他の化学堆積法

CVDは、化学溶液堆積法(CSD)や電気めっきも含む化学堆積技術ファミリーの中で最も突出したメンバーです。これらの方法はすべて、化学プロセスに依存して固体材料を形成します。

目標に合った適切な選択をする

正しい堆積方法の選択は、材料要件、基板の制限、およびプロジェクト予算に完全に依存します。

- 最大の純度と膜品質を耐久性のある基板に求める場合:従来の高温CVDは、優れた性能を達成するための業界標準です。

- ポリマーのような温度に敏感な材料をコーティングする場合:プラズマ強化CVD(PECVD)は、低温で高品質な膜を可能にする不可欠な代替手段です。

- 要求の少ない用途で費用対効果を重視する場合:物理気相成長法(PVD)や化学溶液堆積法(CSD)のようなより単純な代替手段を検討すべきです。

最終的に、化学プロセスと物理プロセスのトレードオフを理解することで、特定のエンジニアリング課題に最適なツールを選択できるようになります。

概要表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 前駆体ガスが加熱された基板上で反応し、固体薄膜を形成します。 |

| 主な利点 | 比類のない膜の純度、密度、複雑な形状に対する均一な被覆。 |

| 主な制限 | 高い動作温度(850-1100°C)は、敏感な基板を損傷する可能性があります。 |

| 一般的なバリアント | プラズマ強化CVD(PECVD)は、低温での堆積を可能にします。 |

| 典型的な用途 | マイクロエレクトロニクス、先進セラミックス、保護コーティング、グラフェン合成。 |

高純度薄膜を研究や生産に統合する準備はできていますか?

KINTEKは、化学気相成長法用のシステムを含む精密実験装置を専門としています。従来のCVDの高温性能が必要な場合でも、温度に敏感な材料向けのプラズマ強化CVDの汎用性が必要な場合でも、当社のソリューションは、お客様の作業が要求する優れた膜品質と制御を提供するように設計されています。

お客様の特定の基板と材料の目標について話し合いましょう。今すぐ当社の専門家にお問い合わせください。お客様の実験室に最適な堆積システムを見つけます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

よくある質問

- 化学気相成長(CVD)技術とは何か?薄膜作製ガイド

- スパッタリングの成膜速度とは?薄膜プロセスの制御ガイド

- MOCVDプロセスの温度は何度ですか?500°Cから1500°Cまでの精密な膜成長をマスターする

- 薄膜技術とは?現代エレクトロニクスを支える原子スケールのプロセス

- CVDの仕組みとは?化学気相成長(CVD)のステップバイステップガイド

- 高温化学気相成長(CVD)プロセスとは?原子レベルで優れた薄膜を成長させる

- CVDダイヤモンドの色は何色ですか?茶色の色合いから無色の美しさへのプロセスの理解

- カーボンナノチューブ合成におけるCVD法は何を意味しますか?制御されたナノチューブ成長をマスターする