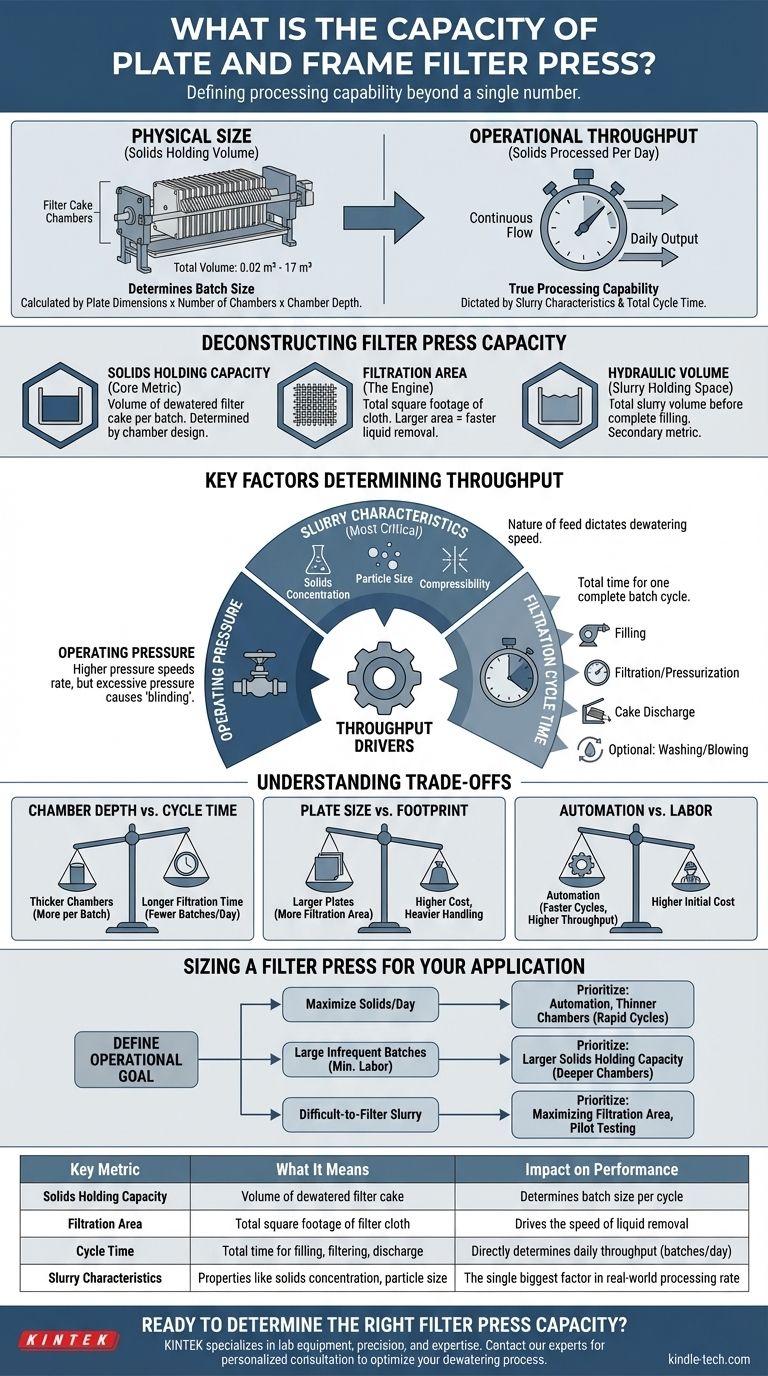

プレートアンドフレームフィルタープレスの能力を定義するには、単一の数値を超えて見る必要があります。その能力は基本的に固形物保持量によって決まり、これは1立方フィート(0.02 m³)未満から600立方フィート(17 m³)超まで幅があります。しかし、真の処理能力、すなわちスループットは、ろ過されるスラリーの特性と、各バッチに必要な総サイクルタイムによって完全に決定されます。

「能力」という用語は固定された速度を意味するため、誤解を招きやすいです。フィルタープレスを「物理的なサイズ(固形物保持量)」と「運転スループット(1日あたりの処理固形物量)」という2つの部分に分けて考える方が正確であり、これらは全く異なる指標です。

フィルタープレスの「能力」を分解する

フィルタープレスの仕様書には、その物理的な寸法が記載されています。これらを理解することは第一歩ですが、実際の性能の全体像を示すものではありません。

固形物保持容量(コアとなる指標)

これはプレスサイズの最も一般的な測定基準です。これは、プレート間のすべてのチャンバーが満杯になったときにプレスが保持できる脱水済み「フィルターケーキ」の総体積を指します。

この体積は、次の3つの設計要因に基づいた単純な計算で求められます。

- プレートの寸法:プレートの長さと幅。

- チャンバー数:プレート間に作られる空きスペースの数。

- チャンバーの厚さ(ケーキの厚さ):2枚のプレート間のスペースの厚さ。これがフィルターケーキの最終的な厚さを決定します。

ろ過面積(プレスのエンジン)

これは、脱水のために利用可能なフィルター布の総表面積です。ろ過面積が大きいほど、液体の除去速度が速くなります。

同じ固形物保持容量を持つ2つのプレスでも、ろ過面積が異なる場合があります。より薄いチャンバーを多く持つプレスは、より厚いチャンバーを少なく持つプレスよりも大きなろ過面積を持ち、一般的にろ過が速くなります。

油圧容量(スラリー保持スペース)

これは、プレスが固形で完全に満たされる前に保持できるスラリーの総体積を指します。プロセス計算には役立つ数値ですが、機器のサイジングにおいては固形物保持容量よりも二次的なものです。

実際の処理能力を決定する主要因

フィルタープレスが1日に処理できる実際の材料量(スループット)は、物理的なサイズだけで決まることはめったにありません。運転要因の方がはるかに大きな影響を与えます。

スラリー特性

これは最も重要な変数です。供給材料の性質が、どれだけ迅速かつ効果的に脱水できるかを決定します。

重要な特性には、固形分濃度(スラリー中の固形分の割合)、粒子のサイズと形状、および固形分の圧縮性が含まれます。固形分濃度30%の粒状スラリーは、固形分濃度5%の微細で粘性のあるスラリーよりもはるかに速く脱水されます。

ろ過サイクルタイム

フィルタープレスはバッチ式で動作し、1回の完全なサイクルの総時間が1日のスループットを決定します。サイクルが短いほど、1日あたりのバッチ数が増え、実効能力が高まります。

サイクルはいくつかの段階で構成されます。

- 充填:スラリーをプレスに圧送する。

- ろ過/加圧:圧送が続き、圧力が上昇し、液体が押し出される。

- ケーキ排出:プレスを開き、固体のフィルターケーキを取り除く。

ケーキ洗浄やエアブローなどのオプションの工程は、サイクルにかなりの時間を追加する可能性があります。

運転圧力

供給圧力を高くするとろ過速度は上がりますが、ある点までしか上がりません。一部のスラリーでは、過度の圧力が固形物をフィルター布に密着させ、液体の通過を妨げることがあります。これは「目詰まり(ブライディング)」として知られる現象です。

トレードオフの理解

フィルタープレスを選択するには、競合する優先順位のバランスを取る必要があります。ある性能指標の向上は、しばしば別の指標の犠牲を伴います。

チャンバーの厚さとサイクルタイムの比較

チャンバーが厚いプレスは、バッチあたりの固形物保持量が多くなり、実行する必要のあるサイクル数を減らします。しかし、より厚いケーキを通過して液体が排出されるのに時間がかかるため、各バッチのろ過時間が増加します。

逆に、チャンバーが薄いプレスは非常に速く脱水できるため、1日あたりのサイクル数を増やすことができますが、ケーキの排出頻度が増え、より多くの人件費または自動化が必要になります。

プレートサイズと設置面積の比較

より大きなプレート(例:1500mm対1000mm)を使用すると、同じ機械の設置面積でより多くのろ過面積が得られます。しかし、大きなプレートは高価で重く、メンテナンス時の取り扱いが難しくなる可能性があります。

自動化と人件費の比較

手動プレスでは、オペレーターがフィルターケーキを排出するために各プレートを手動で動かす必要があり、時間がかかる場合があります。自動プレスでは、機械式シフターを使用してこの作業を数分で完了させます。

自動化はサイクルタイムを劇的に短縮し、1日のスループットを向上させますが、初期の設備投資が大幅に高くなります。

アプリケーションに応じたフィルタープレスのサイジング

適切な能力を決定するには、まず主要な運転目標を定義する必要があります。正確なサイジングに必要なデータを収集するには、特定のあなたのスラリーを用いた小規模試験(パイロットスケール試験)がほぼ常に必要です。

- 1日あたりの処理固形物の最大化が主な焦点の場合:自動化や薄いケーキチャンバーなど、サイクルタイムを最小限に抑える機能を優先し、迅速で頻繁なバッチ処理を実現します。

- 人件費を最小限に抑え、大規模で不定期なバッチを処理することが主な焦点の場合:個々のサイクルタイムが長くても、より大きな固形物保持容量(より厚いチャンバー)を持つプレスが適しています。

- ろ過が困難なスラリーを扱っている場合:ろ過面積の最大化に焦点を当て、本格的な機械を導入する前に、パイロット試験を実施して現実的なサイクルタイムを決定します。

結局のところ、適切なフィルタープレス能力の選択は、機器の設計と、あなたのスラリーの固有の特性および特定の運転目標との整合性にかかっています。

要約表:

| 主要な指標 | 意味するもの | 性能への影響 |

|---|---|---|

| 固形物保持容量 | プレスが保持できる脱水済みフィルターケーキの体積。 | サイクルごとのバッチサイズを決定する。 |

| ろ過面積 | 脱水のためのフィルター布の総表面積。 | 液体除去の速度を左右する。 |

| サイクルタイム | 充填、ろ過、ケーキ排出の総時間。 | 1日のスループット(バッチ/日)を直接決定する。 |

| スラリー特性 | 固形分濃度や粒子サイズなどの特性。 | 実際の処理速度における最大の決定要因。 |

あなたの特定のスラリーと運転目標に合ったフィルタープレス能力を決定する準備はできましたか?

KINTEKは、実験室機器と消耗品を専門とし、精度と専門知識をもって実験室のニーズに対応しています。当社のチームは、お客様のスラリー特性とプロセス要件を分析し、必要なスループットと効率を正確に提供するフィルタープレスを選択するお手伝いをいたします。

今すぐ専門家にご連絡いただき、パーソナライズされたコンサルテーションを受けて、脱水プロセスを最適化するお手伝いをさせてください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- 実験用ろ過用油圧ダイヤフラム式ラボフィルタープレス

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機