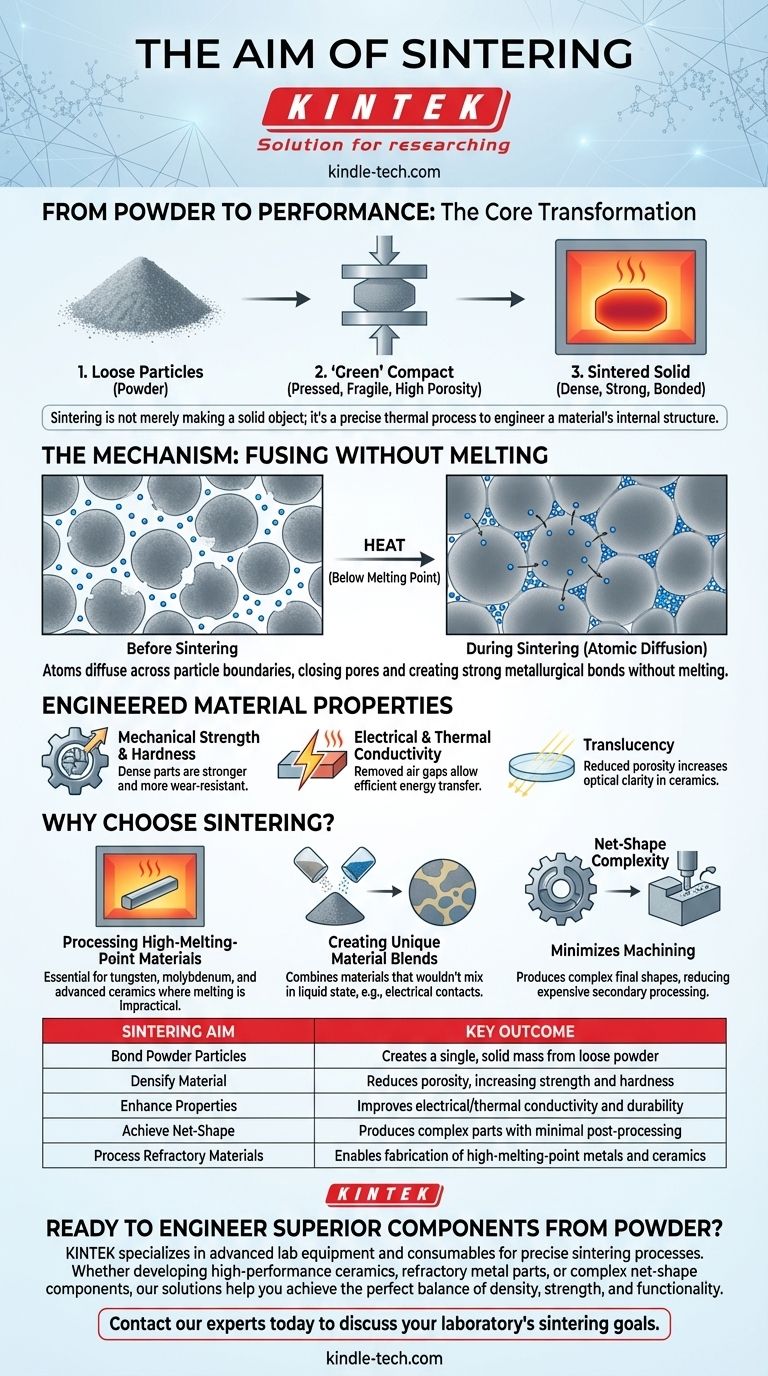

焼結の根本的な目的は、バラバラの粒子の集合体または圧縮された粉末形状を、単一の固体塊に変換することです。これは、材料の融点未満の温度で熱を加えることによって達成され、粒子同士が結合して緻密化し、それによって材料の機械的および物理的特性が向上します。

焼結は単に固体オブジェクトを作成するだけでなく、多孔性を除去して強度、密度、導電性を大幅に向上させるために、材料の内部構造を設計するための精密な熱処理プロセスです。

粉末から性能へ:核となる変革

焼結は、粉末冶金およびセラミックス製造における重要な工程です。このプロセスにより、脆い予備成形部品が耐久性のある機能部品に変わります。

出発点:「グリーン」成形体

焼結が発生する前に、材料を準備する必要があります。これには通常、金型を使用して微粉末を所望の形状にプレスすることが含まれます。

この初期形状は「グリーン」成形体として知られています。形状は保持しますが、機械的に弱く、多孔性が高い、つまり単に圧縮された粉末にすぎません。この段階は、最終的な硬化の前に複雑な部品を公差を厳密に守って作成するために不可欠です。

メカニズム:融解させずに融合させる

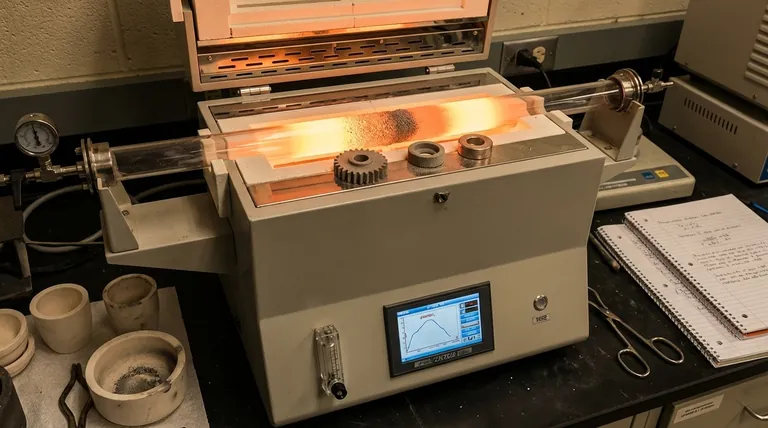

グリーン成形体は炉に入れられ、原子を活性化させるのに十分な高温でありながら、融解を避けるのに十分な低温に加熱されます。

この温度で、原子は隣接する粒子の境界を越えて拡散し始めます。この原子の移動により、粒子間の隙間(または気孔)が閉じ、強力な冶金結合が形成され、部品全体が収縮してより高密度になります。

結果:設計された材料特性

この変革の主な目標は、特定の望ましい材料特性を達成することです。

内部の気孔を除去することにより、焼結は材料の次の特性を劇的に向上させます。

- 機械的強度と硬度:高密度な部品はより強く、摩耗に対する耐性が高くなります。

- 電気的および熱的導電性:空気の隙間を取り除くことで、電気と熱が材料内をより効率的に移動できるようになります。

- 半透明性:セラミックスでは、多孔性を減らすことで光学的透明度を高めることができます。

融解よりも焼結を選ぶ理由

鋳造(融解と注湯)は一般的な製造方法ですが、焼結は特定の用途において優位性または唯一の選択肢となる独自の利点を提供します。

高融点材料の加工

焼結は、タングステン、モリブデン、多くの先進セラミックスなどの材料にとって不可欠です。これらの融点は非常に高いため、融解および鋳造は商業的に非現実的であるか、技術的に不可能です。

独自の材料ブレンドの作成

このプロセスにより、液体状態で混合しない材料から複合材料を作成できます。たとえば、導電性の銅と耐アーク性のタングステンを組み合わせて電気接点を製造するために使用されます。

ネットシェイプの複雑性の実現

初期形状は粉末をプレスすることによって形成されるため、焼結により、ギア、カム、構造ブラケットなどの複雑な部品を最終形状(または「ネットシェイプ」)で製造できます。これにより、高価で無駄の多い二次加工の必要性が大幅に削減されます。

トレードオフの理解

焼結は強力な技術ですが、管理しなければならない固有の技術的課題があります。

固有の多孔性

目標は完全な緻密化であることが多いですが、100%の密度を達成することは困難です。ほとんどの焼結部品には少量の残留多孔性が残り、これは応力集中点として機能し、完全に鍛造された部品と比較して材料の究極の疲労強度を制限する可能性があります。

収縮の制御

部品が緻密化するにつれて収縮します。この収縮は正確に計算され、最終部品が寸法仕様を満たすように、「グリーン」成形体のツーリングの初期設計で考慮される必要があります。

エネルギーと設備への要求

従来の焼結には、大量のエネルギーを消費する高温炉が必要です。スケールアップすれば費用対効果が高いことが多いですが、プレス機と炉の初期設備投資は多額になります。コールドシンタリングなどの革新は、はるかに低温での緻密化を可能にすることで、これらのエネルギー要求を削減することを目指しています。

目標に合った正しい選択をする

焼結の選択は、材料と設計要件に基づいた戦略的な決定です。

- 主な焦点がスケールでの複雑な金属部品の製造である場合:焼結をネットシェイプ機能のために使用し、機械加工の無駄を削減し、ギアやプーリーなどの部品の大量生産を可能にします。

- 主な焦点が高性能セラミック部品の作成である場合:焼結は、セラミック粉末を熱的または電気的用途のために高密度で強靭な機能形態に固化させるための不可欠な方法です。

- 主な焦点が極端な融点を持つ材料の加工である場合:焼結は、難治性金属とその合金を固体で実用的な部品に固化させるための唯一の現実的な経路を提供します。

結局のところ、焼結は粒子レベルから材料を設計することを可能にし、最終製品の形状、密度、機能に対する正確な制御を提供します。

要約表:

| 焼結の目的 | 主な結果 |

|---|---|

| 粉末粒子の結合 | バラバラの粉末から単一の固体塊を作成する |

| 材料の緻密化 | 多孔性を減らし、強度と硬度を向上させる |

| 特性の強化 | 電気的/熱的導電性と耐久性を向上させる |

| ネットシェイプの実現 | 事後処理を最小限に抑えて複雑な部品を製造する |

| 難治性材料の加工 | 高融点金属とその合金の製造を可能にする |

粉末から優れた部品を設計する準備はできましたか?

KINTEKは、精密な焼結プロセスに必要な先進的なラボ機器と消耗品を提供することに特化しています。高性能セラミックス、難治性金属部品、または複雑なネットシェイプ部品を開発しているかどうかにかかわらず、当社のソリューションは密度、強度、機能の完璧なバランスを達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の焼結および材料開発の目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用 1700℃ マッフル炉

- 実験室用1800℃マッフル炉