簡潔に言えば、誘導ろう付けの主な利点は、その速度と再現性であり、同じ接合部を繰り返し作成する大量生産において非常に効果的です。このプロセスは、電磁場を使用して非常に局所的な領域を急速に加熱するため、超硬チップを鋼シャフトに接合するなどのコンポーネントを正確、一貫性があり、迅速に接合できます。

誘導ろう付けは特定の用途において速度に優れていますが、特に複雑なアセンブリやミッションクリティカルなアセンブリにおいて、接合部の完全性、清浄度、強度の絶対的な最高レベルを達成するには、異なるアプローチ、すなわち真空ろう付けが必要となることがよくあります。

中核となる利点:比類のない接合部の完全性と清浄度

真空ろう付けの決定的な特徴は、それが起こる環境です。密閉された炉から大気を除去することで、このプロセスは多くの一般的なろう付け欠陥の根本原因を排除し、優れた品質レベルを実現します。

汚染のない環境

真空は、酸素や窒素などの大気中のガスを効果的に除去します。これにより、加熱サイクル中に金属表面に酸化物が形成されるのを防ぎ、これは他のろう付け方法における一般的な故障点です。

その結果、ろう付けフィラーメタルの優れた濡れ性と流れを促進する、非常にクリーンな作業表面が得られます。

フラックスフリーの接合部

真空が酸化を防ぐため、接合部を洗浄するために他のプロセスで使用される化学薬剤であるフラックスは必要ありません。これにより、腐食性のフラックスが接合部内に閉じ込められるリスクが完全に排除され、長期的な完全性が損なわれる可能性があります。

優れた強度と性能

超クリーンな表面と優れたフィラーメタルフローの組み合わせにより、空隙や介在物のないろう付け接合部が形成されます。これにより、最終的な結合は非常に高い完全性と強度を持ち、多くの場合、母材自体の特性と一致します。

プロセス制御と部品品質

真空ろう付けは、環境だけでなく、サイクル全体にわたる精密な熱制御も重要です。この制御は、部品の最終的な品質に直接影響します。

均一な温度制御

炉はアセンブリ全体をゆっくりと均一に加熱します。これにより、厚さや複雑さに関係なく、コンポーネントのすべての部分が同時にろう付け温度に達し、歪みを防ぎ、一貫した接合部を確保します。

内部応力の低減

ゆっくりとした制御された加熱および冷却サイクルは、真空プロセスの特徴です。この穏やかな熱処理により、急速な局所加熱方法によって導入される可能性のある残留応力が最小限に抑えられ、完成したアセンブリの全体的な機械的および熱的特性が向上します。

明るく仕上がった部品

真空炉から出てくる部品は、酸化や変色がなく、明るくきれいです。これにより、ろう付け後の洗浄作業が不要になることが多く、時間とコストの両方を節約できます。

トレードオフの理解

すべての用途に完璧な単一のプロセスはありません。真空ろう付けは最高の品質を提供しますが、誘導ろう付けは速度を提供します。

真空ろう付けの主なトレードオフは、サイクルタイムとコストです。ゆっくりとした加熱と冷却、および真空を作成するのに必要な時間が、誘導ろう付けと比較してサイクルを長くします。装置もより複雑で高価です。

誘導ろう付けは、逆に非常に高速です。数秒で局所的な領域を加熱できることが主な利点です。ただし、この速度は熱応力を引き起こす可能性があり、複雑なアセンブリや、単一の応力のない操作で材料を接合するのにはあまり適していません。

効率と高度な機能

複雑なエンジニアリング要件の場合、真空ろう付けは他のプロセスでは容易に匹敵できない機能を提供します。

熱処理とろう付けの組み合わせ

制御された炉環境により、焼入れ、焼きなまし、時効硬化などの他の熱処理プロセスをろう付けと同じサイクルで実行できます。これにより、製造工程が統合され、効率が向上し、一貫した材料特性が保証されます。

複雑な形状に最適

真空ろう付けの均一な加熱は、複雑な多部品アセンブリや内部チャネルを持つ部品を接合するのに理想的な方法です。これにより、敏感な領域を過熱したり損傷したりすることなく、アセンブリ全体が完全に接合されます。

目標に合った適切な選択をする

正しいろう付け方法の選択は、プロジェクトの優先順位に完全に依存します。

- シンプルで再現性の高い接合部の迅速な大量生産が主な焦点である場合:誘導ろう付けは優れた非常に効率的な選択肢です。

- 重要なコンポーネントの接合部の完全性、清浄度、強度を最大化することが主な焦点である場合:真空ろう付けは決定的な優れた方法です。

- 複雑なアセンブリや熱応力に敏感な材料の処理が主な焦点である場合:真空ろう付けの制御された均一な加熱は成功に不可欠です。

最終的に、適切なプロセスを選択することは、方法の機能と特定のエンジニアリングおよび品質要件を一致させることです。

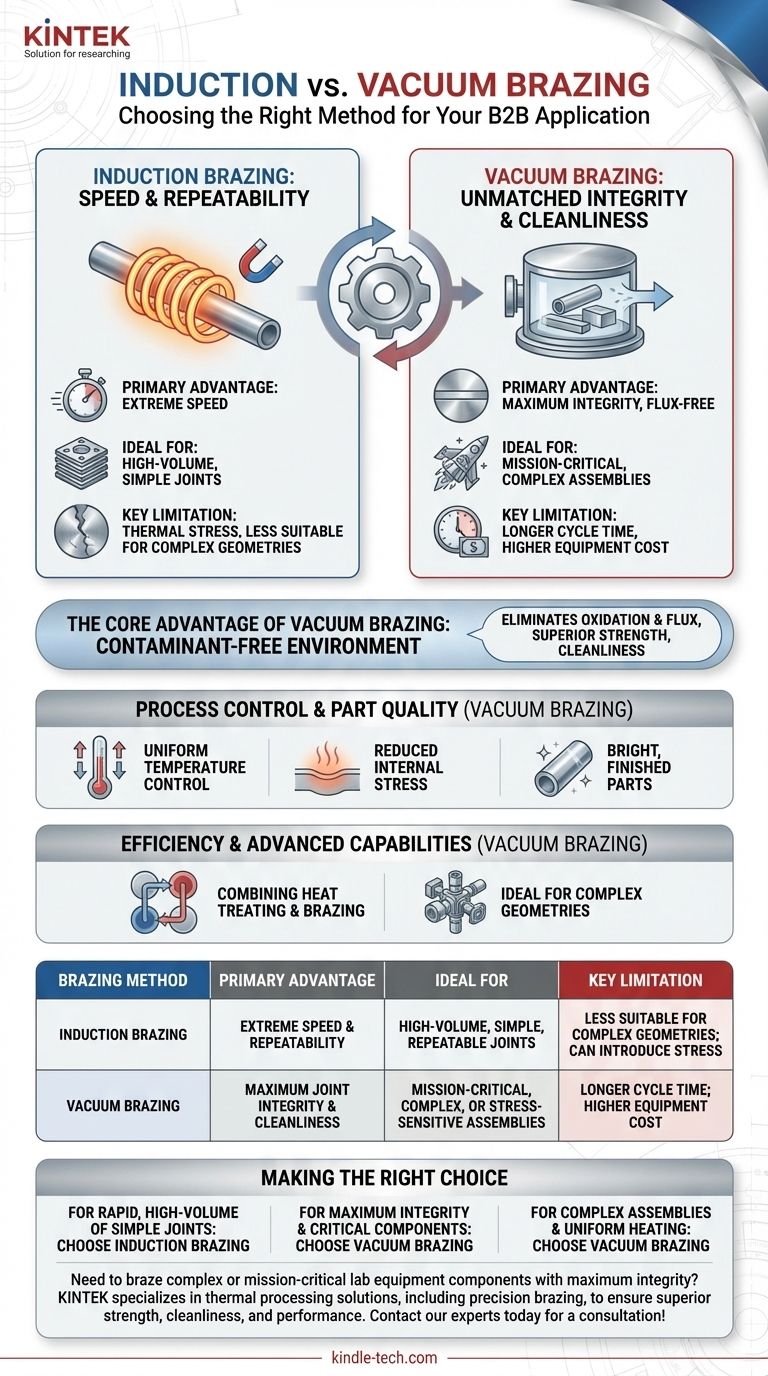

概要表:

| ろう付け方法 | 主な利点 | 理想的な用途 | 主な制限 |

|---|---|---|---|

| 誘導ろう付け | 極めて高速で再現性が高い | 大量生産、シンプルで再現性の高い接合部 | 複雑な形状にはあまり適さない。応力を引き起こす可能性がある |

| 真空ろう付け | 接合部の完全性と清浄度を最大化 | ミッションクリティカル、複雑、または応力に敏感なアセンブリ | サイクルタイムが長い。設備コストが高い |

最高の完全性で複雑な、またはミッションクリティカルなラボ機器コンポーネントをろう付けする必要がありますか?

KINTEKは精密なラボ機器と消耗品を専門としています。ろう付けを含む熱処理ソリューションにおける当社の専門知識は、お客様のアセンブリが優れた強度、清浄度、性能を達成することを保証します。お客様の特定のラボニーズをどのように満たすことができるか、ぜひご相談ください。

今すぐ専門家にご連絡ください!

ビジュアルガイド