化学気相成長法(CVD)が熱酸化に比べて主な利点は、その並外れた多用途性です。酸化がシリコン基板から単一の材料(二酸化ケイ素)を成長させる高度に専門化されたプロセスであるのに対し、CVDはほぼすべての基板上に多種多様な材料を成膜できる柔軟な技術です。これにより、CVDは現代のエレクトロニクスにおける複雑な多層構造を構築するための不可欠なツールとなっています。

CVDと酸化の選択は、どちらのプロセスが普遍的に「優れているか」ではなく、それらの根本的な目的を理解することにかかっています。酸化は基板を消費して高品質のネイティブ材料を「成長」させるのに対し、CVDは別の材料をその上に「成膜」します。

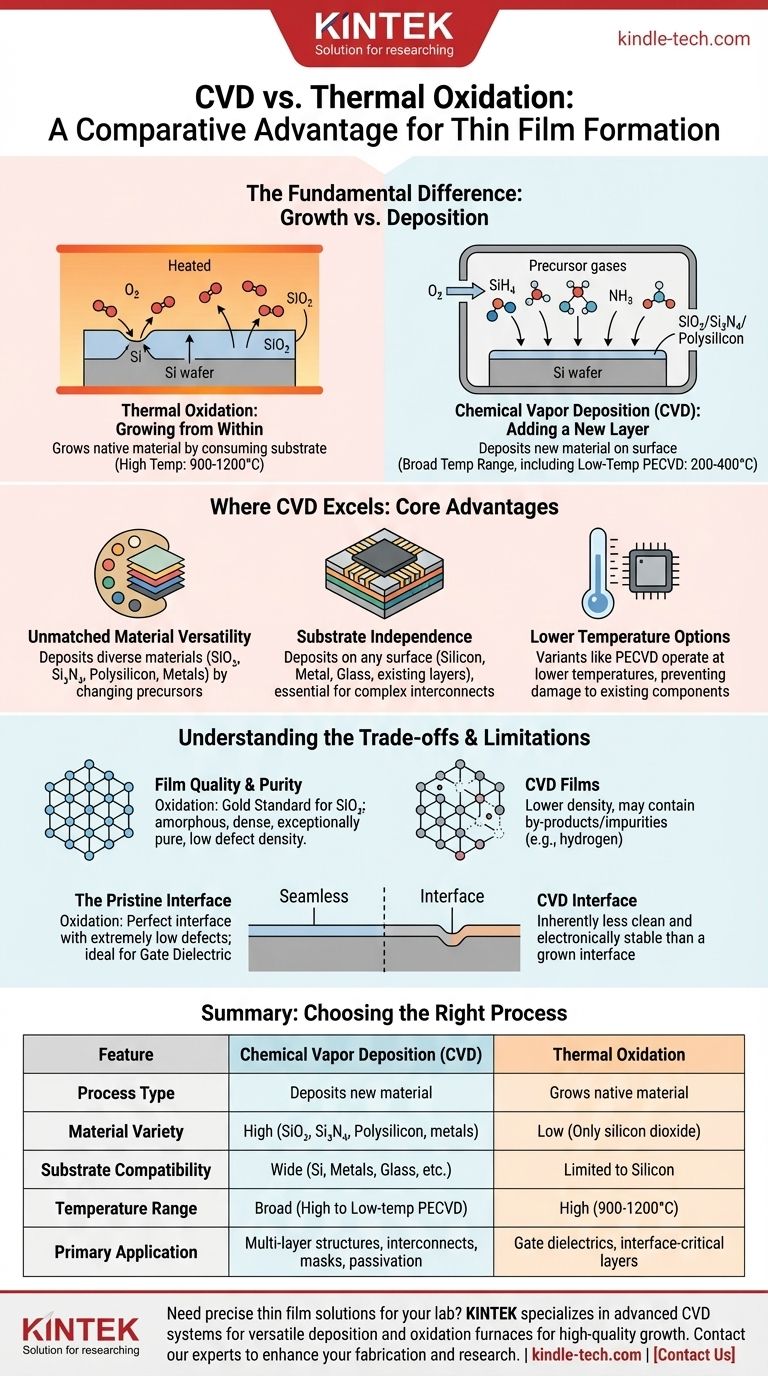

根本的な違い:成長 対 成膜

それぞれの方法の利点を把握するには、まずその核となるメカニズムを理解する必要があります。これらは交換可能なものではなく、薄膜を形成するための根本的に異なる方法です。

熱酸化:内部からの成長

熱酸化は成長プロセスです。シリコンウェーハを高温(通常900~1200°C)で酸素または水蒸気を含む雰囲気中で加熱します。

ウェーハ表面のシリコン原子が酸素と反応し、元のシリコンを消費して新しい二酸化ケイ素(SiO₂)層を形成します。このプロセスは皮膚の治癒に似ており、新しい層は下にある材料から直接形成されます。

化学気相成長法:新しい層の追加

CVDは成膜プロセスです。反応ガスが反応チャンバーに導入され、そこで化学反応を起こして分解し、ウェーハ表面に固体薄膜を残します。これにより、基板を消費することはありません。壁にペンキを塗るようなもので、既存の表面の上に全く新しい材料を追加しているのです。これにより、下の基板とは化学的に異なる膜を作成できます。

CVDが優れている点:核となる利点

CVDの成膜に基づいた性質は、半導体製造における幅広い用途で酸化プロセスに対していくつかの重要な利点をもたらします。

比類なき材料の多用途性

酸化は二酸化ケイ素という単一の材料しか作成できません。

一方、CVDは前駆体ガスを変更するだけで、非常に多様な材料を成膜できます。これには、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの誘電体、多結晶シリコンなどの半導体、さらには金属も含まれます。

基板への非依存性

酸化プロセスは、消費するためのシリコン基板があるかどうかに完全に依存します。金属配線や窒化物膜の上に酸化膜を形成するために使用することはできません。

CVDにはそのような制限がありません。シリコン、金属、ガラス、または以前に成膜された層の上に膜を成膜できるため、最新のチップにおける多層相互接続を作成するために不可欠です。

低温オプション

高温の熱酸化は、部分的に製造されたチップ上のアルミニウム配線など、他のコンポーネントに損傷を与える可能性があります。

一部のCVDプロセスは高温ですが、プラズマ強化CVD(PECVD)などのバリアントは、はるかに低温(例:200~400°C)で動作できるため、後期の製造工程でも安全に使用できます。

トレードオフの理解

プロセスを選択するには、その限界を認識する必要があります。CVD膜は多用途ですが、特定の目的に対して熱成長酸化物の持つ独自の品質には及びません。

膜の品質と純度

二酸化ケイ素を作成する場合、熱酸化はゴールドスタンダードです。欠陥密度が非常に低い、非晶質で高密度な、極めて純粋な膜を生成します。

CVD成膜された酸化物は非常に優れていますが、密度が低くなる傾向があり、水素不純物など化学反応の副生成物を含むことがあります。

完璧な界面

これが最も決定的な違いです。熱酸化膜はシリコンから「成長」するため、シリコン結晶と二酸化ケイ素層の間の界面は、電子的な欠陥が極めて少なく、ほぼ完璧です。

CVDによって作成される界面は、単に成膜された膜が基板と接する場所です。本質的に熱成長させた界面よりもクリーンではなく、電子的に安定していません。このため、熱酸化膜はトランジスタの重要なゲート誘電体にとって譲れない選択肢となります。

目標に応じた適切な選択

正しいプロセスは、製造の各段階における特定の工学的要件によって完全に決定されます。

- トランジスタの高性能ゲート誘電体の作成が主な目的の場合: 界面と膜の品質が優れているため、熱酸化が唯一の選択肢です。

- 金属配線間に絶縁層を堆積させることが主な目的の場合: 様々な材料の上にSiO₂やその他の誘電体を成膜できるため、CVDが必要なツールとなります。

- ハードマスクや最終パッシベーション層の作成が主な目的の場合: 窒化ケイ素(Si₃N₄)などの必要な材料を成膜するには、CVDが唯一の選択肢となります。

結局のところ、ネイティブ膜の成長と異物膜の成膜という根本的な違いを理解することが、現代の製造技術を習得するための鍵となります。

要約表:

| 特徴 | 化学気相成長法(CVD) | 熱酸化 |

|---|---|---|

| プロセスタイプ | 基板上に新しい材料を成膜する | 基板から材料を成長させる |

| 材料の多様性 | 高い(SiO₂、Si₃N₄、多結晶シリコン、金属) | 低い(二酸化ケイ素のみ) |

| 基板適合性 | 広い(シリコン、金属、ガラス、既存層) | シリコン基板に限定される |

| 温度範囲 | 広い(低温PECVDオプションを含む) | 高い(900~1200°C) |

| 主な用途 | 多層構造、相互接続、マスク | ゲート誘電体、界面が重要な層 |

研究室で精密な薄膜ソリューションが必要ですか? KINTEKは、半導体研究開発のための高度なラボ機器と消耗品を専門としています。多用途な材料成膜のためのCVDシステムが必要な場合でも、高品質な界面成長のための酸化炉が必要な場合でも、当社の専門知識が最適なプロセス性能を保証します。当社のソリューションがお客様の製造能力をどのように向上させ、研究を加速できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉