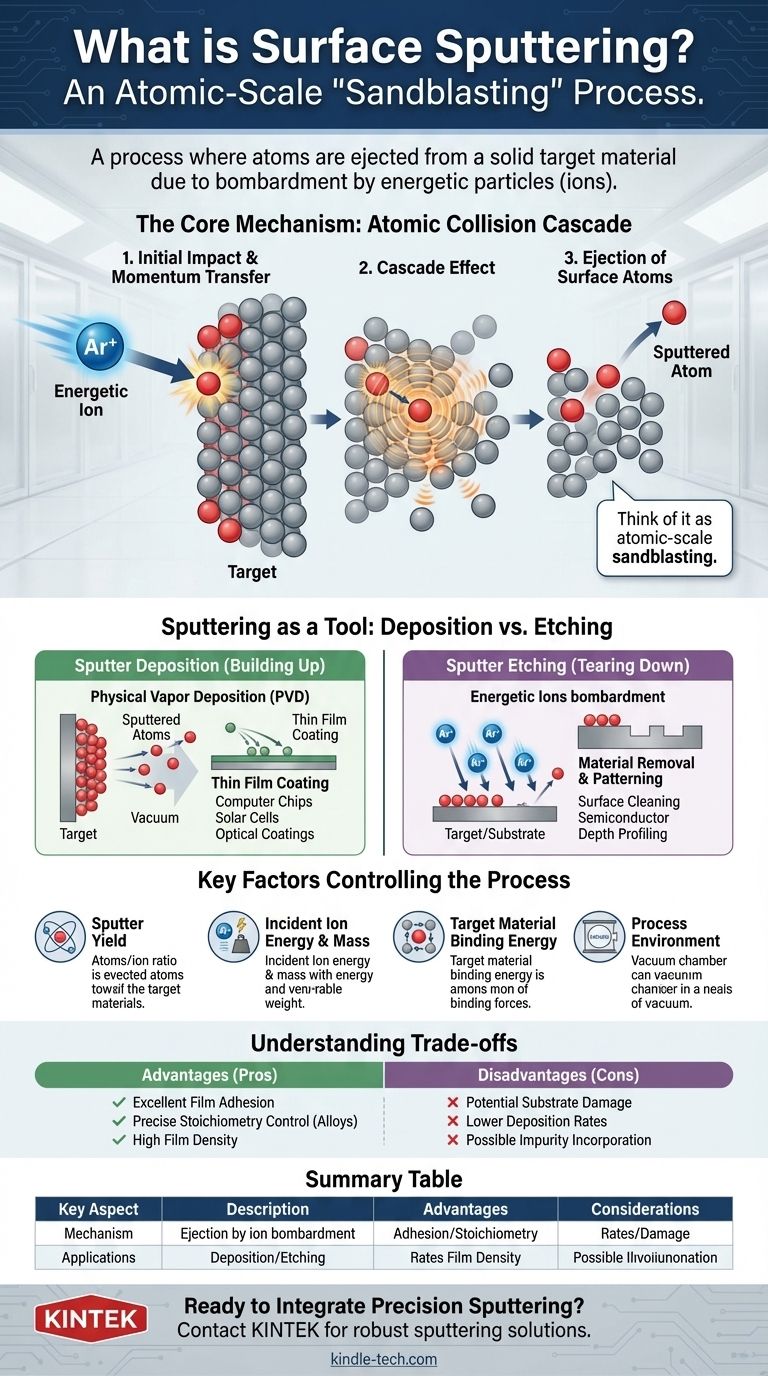

材料科学と物理学において、表面スパッタリングとは、プラズマからのイオンなどの高エネルギー粒子による衝撃によって、固体ターゲット材料から原子が放出されるプロセスです。これは、原子スケールでの「サンドブラスト」の一種と考えることができます。入射する高エネルギーイオンがターゲットに衝突し、材料内で衝突のカスケードを引き起こし、最終的に表面原子が弾き飛ばされるのに十分なエネルギーを与えます。

その核心において、スパッタリングはランダムな破壊効果ではなく、高度に制御可能な物理現象です。これは、材料を層ごとに付加する(スパッタ成膜)と、材料を正確に除去する(スパッタエッチング)という2つの重要な技術の根底にあるメカニズムです。

核心メカニズム:原子衝突カスケード

スパッタリングを真に理解するには、単一の高エネルギーイオンが表面に衝突したときに何が起こるかを視覚化する必要があります。このプロセスは単純な1対1の交換ではありません。

初期衝突

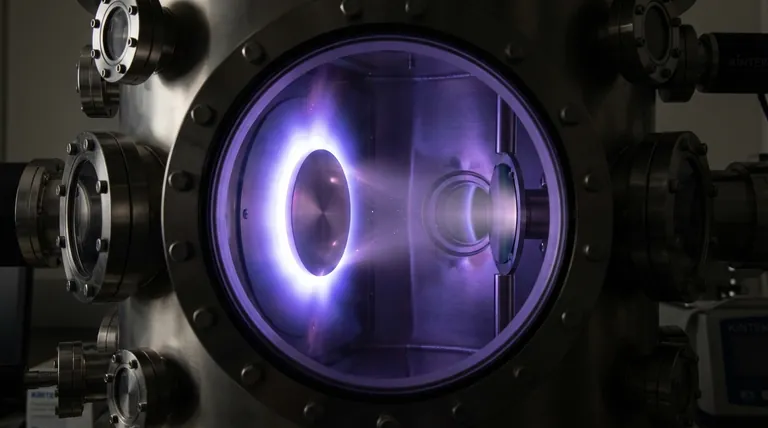

それは、高エネルギーイオン、しばしばアルゴン(Ar+)のような不活性ガスが加速され、ターゲット材料の表面に衝突することから始まります。これらのイオンは低圧プラズマ環境で生成されます。

運動量の伝達

衝突すると、イオンは単に跳ね返るだけではありません。代わりに、ビリヤードの球がぎっしり詰まったラックに手球が衝突するのと同様に、その運動エネルギーと運動量をターゲット材料内の原子に伝達します。

カスケード効果

この初期衝突は、材料の奥深くで連鎖反応、つまり衝突カスケードを引き起こします。衝突した原子は隣接する原子と衝突し、それらの原子はさらにその隣接する原子と衝突します。エネルギーは、一連の高速な原子スケールの衝撃によって結晶格子全体に分配されます。

表面原子の放出

この衝突カスケードが表面に戻り、表面の原子が材料の結合エネルギーを克服するのに十分な運動量を外向きの方向に受け取ると、その原子は放出されます。この放出された原子が「スパッタされた」粒子です。

ツールとしてのスパッタリング:成膜 vs. エッチング

スパッタリングの真の力は、放出された原子を利用することから生まれます。目的によっては、材料の構築または除去のいずれかに使用されます。

スパッタ成膜(構築)

この主要な用途では、基板(コーティングされる対象物)がターゲットの近くに配置されます。ターゲットからスパッタされた原子は真空を通過し、基板上に凝縮して薄く均一な膜を形成します。

物理気相成長(PVD)として知られるこの方法は、コンピューターチップや太陽電池から眼鏡の反射防止コーティングまで、あらゆるものの製造に不可欠です。

スパッタエッチング(除去)

あるいは、基板自体から材料を除去することが目的となる場合もあります。この場合、基板がターゲットとなります。スパッタリングは、原子レベルで表面を洗浄したり、材料に正確なパターンを刻んだりするために使用され、半導体製造における一般的な工程です。

スパッタリングプロセスを制御する主要因

スパッタリングの効率と結果はランダムではありません。それらは、エンジニアが慎重に制御するいくつかの主要なパラメータによって決定されます。

スパッタ収率

最も重要な指標は、スパッタ収率です。これは、入射イオン1個あたりに放出されるターゲット原子の平均数です。

入射イオン

「弾丸」は重要です。イオンのエネルギーは主要な制御ノブであり、一般的にエネルギーが高いほどスパッタ収率が高くなります。イオンの質量も重要であり、アルゴンやクリプトンなどの重いイオンは、ヘリウムなどの軽いイオンよりも運動量伝達効率が高くなります。

ターゲット材料

「壁」も重要です。原子結合エネルギーが低い材料、つまり原子がしっかりと固定されていない材料は、スパッタしやすいため、スパッタ収率が高くなります。

プロセス環境

スパッタリングは高真空中で行われます。これは、スパッタされた原子が不要な空気分子と衝突することなくターゲットから基板まで移動できるようにするためであり、これにより結果として得られる膜の汚染を防ぎます。

トレードオフと結果の理解

強力である一方で、スパッタリングは特定の利点と欠点を持つ高エネルギープロセスであり、これらを考慮する必要があります。

利点:膜の品質と密着性

スパッタされた原子は、熱蒸着からの原子よりもはるかに高い運動エネルギーで基板に到達します。このエネルギーは、より緻密で密着性の高い膜の形成を助け、これは耐久性のあるコーティングにとって重要です。

利点:化学量論的制御

スパッタリングは、複雑な材料(合金や化合物)の成膜に優れています。これは、このプロセスがターゲットから原子を、それらが存在するのと同じ比率で除去する傾向があるためです。これにより、最終的な膜における材料の化学組成、つまり化学量論が維持されます。

欠点:損傷の可能性

利点をもたらす高エネルギーイオン衝撃は、欠点にもなり得ます。成長中の膜や基板に欠陥、応力、または不要な埋め込みイオン(アルゴンなど)を導入し、電気的または光学的特性を変化させる可能性があります。

欠点:低い成膜速度

一般的に、スパッタリングは熱蒸着と比較して成膜速度が遅いプロセスです。このため、速度が最優先される非常に厚い膜を必要とする用途にはあまり適していません。

あなたの目標へのスパッタリングの適用

スパッタリングへのアプローチは、新しい材料を作成するのか、既存の材料を分析するのかにかかわらず、最終的な目的に完全に左右されるべきです。

- 高性能薄膜の作成が主な焦点である場合: スパッタリングは、特に複雑な合金、酸化物、または窒化物に対して、緻密で密着性があり、化学量論的に正確なコーティングを実現するためのツールです。

- 表面洗浄またはパターニングが主な焦点である場合: スパッタエッチングは、材料を除去するための非常に指向性が高く制御された方法ですが、下地の基板への損傷を最小限に抑えるためにイオンエネルギーを慎重に管理する必要があります。

- 表面分析(例:SIMSまたはXPS)が主な焦点である場合: スパッタリングは、深さプロファイリングを実行し、1原子層ずつ除去して下地の組成を明らかにするために使用されるメカニズムです。イオンビーム自体が測定しようとしている化学的性質を変化させる可能性があることを認識してください。

単純な定義を超えて理解することで、スパッタリングを原子スケールで材料を設計するための正確で強力な手段として活用できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主要メカニズム | 高エネルギーイオン衝撃(例:Ar+)によるターゲット原子の放出。 |

| 主な用途 | スパッタ成膜(薄膜)、スパッタエッチング(材料除去)。 |

| 主な利点 | 優れた膜密着性、合金/化合物に対する精密な化学量論的制御。 |

| 主な考慮事項 | 蒸着と比較して成膜速度が低い、イオン誘起による基板損傷の可能性。 |

精密スパッタリングをラボのワークフローに統合する準備はできていますか?

スパッタリングは、高品質の薄膜を作成し、精密な表面エッチングを実行するために不可欠です。KINTEKは、お客様のラボの特定の研究および生産ニーズに合わせて調整された堅牢なスパッタリング装置と消耗品を提供することに特化しています。高度な半導体、光学コーティングの開発、または重要な表面分析の実行のいずれであっても、当社の専門知識は、優れた密着性と化学量論的制御により優れた結果を確実に達成します。

今すぐKINTEKにお問い合わせください。当社のスパッタリングソリューションがお客様の材料工学プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- 高度な熱分解とは何か?廃棄物から高付加価値の循環型原料へ

- HIP(熱間等方圧加圧)は、CVD-ZnSの標準グレードから多波長グレードへの変換をどのように促進しますか?

- ULTフリーザーのアラームシステムにはどのような機能がありますか?多層的な安全性でサンプルを保護しましょう

- PPFとコーティングの違いは何ですか?車のためのアーマーとスリックシェル

- 3つのサンプル前処理技術とは何ですか?正確な分析のための主要な段階を習得する

- 焼結の3つの段階とは何ですか?微細組織の転換をマスターする

- フィルタープレス性能を向上させるにはどうすればよいですか?スラリー、サイクル、メンテナンスを最適化して最高の効率を実現する

- 金属粉末の焼結とは何ですか?高性能コンポーネントのための金属粒子の融着