スパッタリングは、その核心において、表面に超薄膜を成膜するために使用される、非常に多用途で精密な真空ベースの技術です。この物理蒸着(PVD)プロセスは、携帯電話の集積回路から眼鏡の反射防止コーティングまで、数え切れないほどの現代技術の製造に不可欠です。これは、ソース材料(「ターゲット」)から原子を排出し、それらが移動して基板上に凝縮し、新しい機能層を形成することによって機能します。

スパッタリングは単なるコーティング方法ではなく、原子レベルで表面を設計するための基礎的なプロセスです。その主な用途は、高度なアプリケーションに不可欠な、特定の高度に制御された光学的、電気的、または機械的特性を持つ薄膜を作成することです。

原子スケールツールとしてのスパッタリングの機能

スパッタリングは化学プロセスではなく、物理プロセスです。この区別を理解することが、その能力を把握する鍵となります。

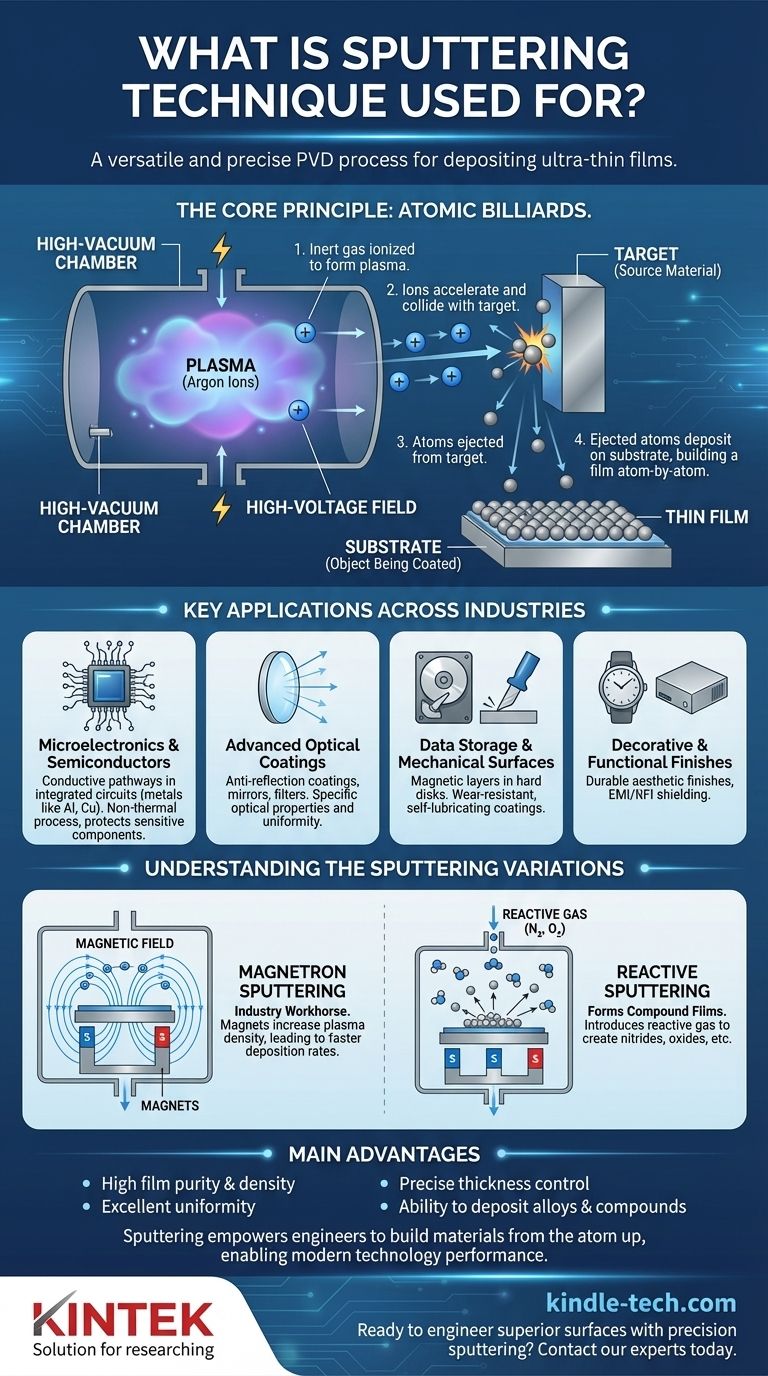

核心原理:原子のビリヤード

このプロセスは高真空チャンバー内で行われます。高電圧の電界が不活性ガス(通常はアルゴン)を活性化し、ガス原子から電子を剥ぎ取り、正に帯電したイオンのプラズマを生成します。

これらの高エネルギーイオンは加速され、成膜したい材料の塊である「ターゲット」に向けられます。イオンがターゲットに衝突すると、運動量を伝達し、その表面から原子を放出します。これは、手球がビリヤードのボールを散らすのと概念的に似たプロセスです。

成膜:薄膜の構築

放出されたターゲット原子は真空チャンバー内を移動し、「基板」—コーティングされる物体—に着地します。これは制御された環境で原子ごとに起こるため、結果として得られる膜は非常に均一で高密度かつ純粋であり、数ナノメートルから数マイクロメートルまでの厚さを制御できます。

産業界全体にわたる主要な応用

このような精密な膜を作成できる能力により、材料性能が最重要視される分野において、スパッタリングは不可欠なものとなっています。

マイクロエレクトロニクスと半導体

スパッタリングは半導体製造の要です。集積回路内の導電経路を形成する金属(アルミニウムや銅など)の薄層を成膜するために使用されます。

非熱プロセスであるため、敏感な下層の電子部品を損傷することなく材料を成膜でき、これはマイクロチップ製造における重要な要件です。

先進光学コーティング

この技術は、特定の光学特性を持つ膜を作成するために使用されます。用途には、レンズの反射防止コーティング、ミラーや建築用ガラスの反射層、特定の波長の光を透過または遮断するフィルターなどがあります。

データストレージと機械表面

スパッタリングは、コンピューターのハードディスクを製造するために使用された初期の方法の1つであり、データを保存する磁気層を成膜していました。

また、切削工具に超硬質で耐摩耗性の膜を作成したり、機械部品に自己潤滑性コーティングを施したりするためにも使用され、その動作寿命を劇的に延ばします。

装飾的および機能的仕上げ

時計の金属光沢から電子機器筐体のEMI/RFIシールドまで、スパッタリングは耐久性があり均一な装飾的および機能的コーティングを提供します。

スパッタリングのバリエーションを理解する

すべてのスパッタリングが同じではありません。基本的なプロセスは特定の工学的課題を解決するために改良され、いくつかの主要なバリエーションが生まれました。

マグネトロンスパッタリング:産業界の主力

最も一般的な産業用方法はマグネトロンスパッタリングです。ターゲットの背後に強力な磁石を配置することで、ターゲット表面近くに電子を閉じ込める磁場が生成されます。

これにより、ガス電離プロセスの効率が大幅に向上し、より高密度のプラズマとはるかに速い成膜速度が得られます。この革新により、スパッタリングは大規模生産において経済的に実行可能になりました。

反応性スパッタリング:新しい化合物の作成

反応性スパッタリングでは、窒素や酸素などの反応性ガスが、不活性ガスとともに意図的に真空チャンバーに導入されます。

スパッタされた金属原子は、基板に向かう途中でこのガスと反応し、窒化物や酸化物などの化合物膜を形成します。これは、耐久性のある窒化チタン(TiN)や絶縁性の二酸化ケイ素(SiO₂)がどのように作成されるかです。

一般的な制限とトレードオフ

強力ではありますが、スパッタリングは万能な解決策ではありません。装置は複雑で高真空環境を必要とし、かなりの設備投資を伴います。

成膜速度は熱蒸着などの他の方法よりも遅くなる可能性がありますが、マグネトロンスパッタリングがこれを軽減するのに役立ちます。特定の特殊な材料の場合、ソース材料ターゲットのコストと製造も要因となる可能性があります。

目標に合わせた適切な選択

スパッタリングは、成膜の速度よりも薄膜の精度と品質が重要である場合に選択されます。

- 高純度で複雑な電子膜が主な焦点である場合:スパッタリングは、半導体に必要とされる精密な多層導電性および誘電性構造を作成するための決定的な選択肢です。

- 高度な光学性能が主な焦点である場合:この技術は、膜厚と均一性に対する優れた制御を提供し、高性能な反射防止、反射、またはフィルタリングコーティングを作成するために不可欠です。

- 優れた材料特性が主な焦点である場合:反応性スパッタリングにより、バルク形態では存在しない、並外れた硬度、耐性、または特定の電気的特性を持つ化合物膜を設計できます。

最終的に、スパッタリングはエンジニアが原子から材料を構築することを可能にし、現代技術を定義する性能を実現します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な用途 | 基板(表面)に超薄型で均一な材料膜を成膜すること。 |

| 核心原理 | 真空中の運動量伝達を利用してターゲットから原子を放出する物理蒸着(PVD)プロセス。 |

| 主要産業 | マイクロエレクトロニクス、半導体、先進光学、データストレージ、装飾仕上げ。 |

| 主な利点 | 高い膜の純度と密度、優れた均一性、精密な膜厚制御、合金や化合物の成膜能力。 |

| 一般的なバリエーション | マグネトロンスパッタリング(高効率)、反応性スパッタリング(窒化物/酸化物などの化合物膜を形成)。 |

精密スパッタリングで優れた表面を設計する準備はできていますか?

KINTEKは、薄膜成膜用の高度な実験装置と消耗品の提供を専門としています。次世代半導体、高性能光学コーティング、または耐久性のある保護層を開発しているかどうかにかかわらず、当社の専門知識とソリューションは、現代の実験室研究開発の厳しい要求を満たすように調整されています。

今すぐ専門家にお問い合わせください。お客様の特定の薄膜アプリケーションをどのようにサポートし、比類のない材料性能を達成するお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボ用ポリゴンプレス金型