本質的に、スパッタリング成膜は、プラズマからの高エネルギーイオンによって「ターゲット」として知られる固体源材料が衝撃を受ける物理蒸着(PVD)技術です。この衝撃により、ターゲットの表面から原子が物理的に叩き出され、つまり「スパッタ」されます。これらの放出された原子は真空を通過し、基板上に堆積して、非常に薄く均一な膜を形成します。

スパッタリングは、材料を溶融・沸騰させる熱プロセスではなく、純粋に物理的、運動学的なプロセスです。この根本的な違いが、他の方法では成膜が困難または不可能な材料から高品質な膜を製造する上で優れている理由です。

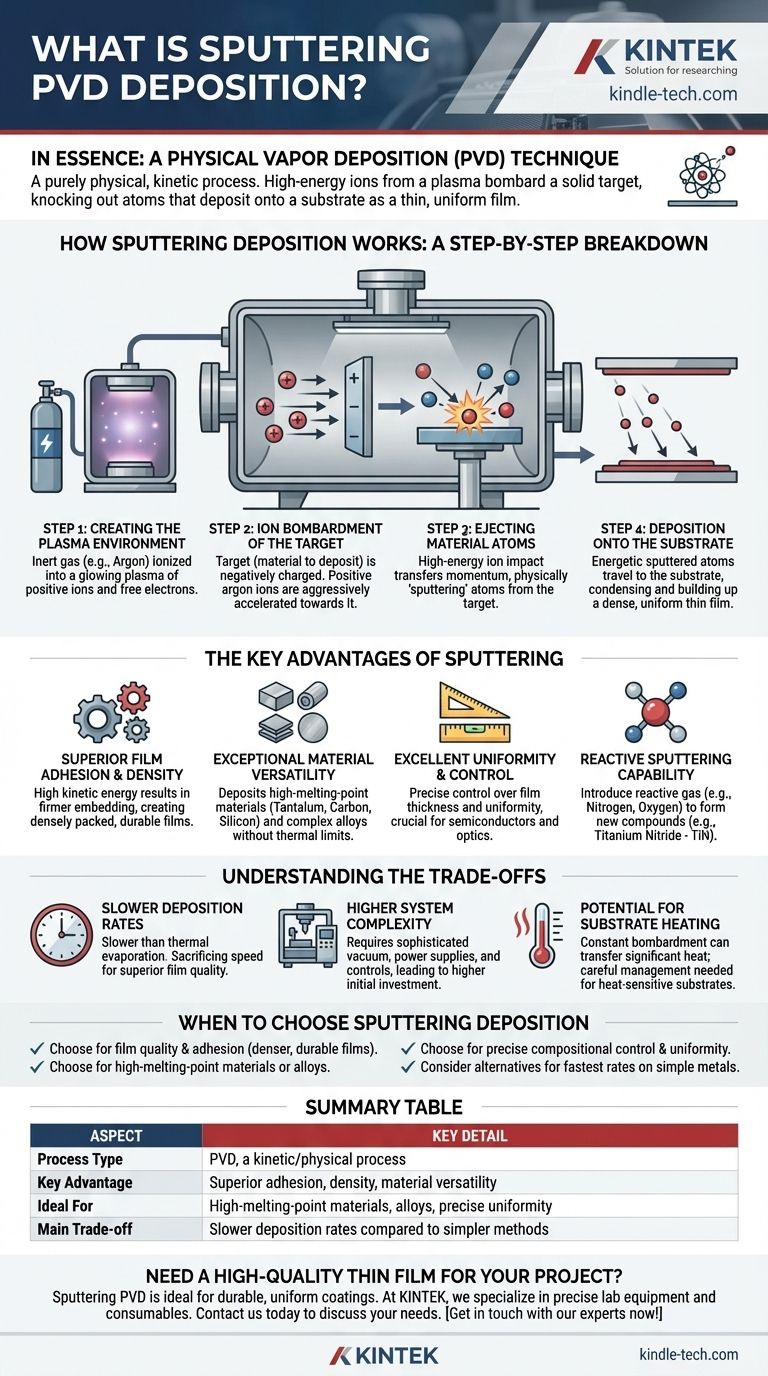

スパッタリング成膜の仕組み:ステップバイステップの内訳

スパッタリングがいかに効果的であるかを理解するためには、真空チャンバー内でのプロセスを最初から最後まで視覚化することが役立ちます。

ステップ1:プラズマ環境の作成

プロセスは、不活性ガス、最も一般的にはアルゴン(Ar)を、高真空チャンバーに導入することから始まります。

次に高電圧が印加され、アルゴンガス原子がイオン化されます。これにより、正のアルゴンイオンと自由電子からなる発光状態の物質であるプラズマが生成されます。

ステップ2:ターゲットへのイオン衝撃

成膜したい固体材料は「ターゲット」(陰極)として設置されます。このターゲットには負の電荷が与えられます。

プラズマ中の正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって積極的に加速され、莫大な運動エネルギーでその表面に衝突します。

ステップ3:材料原子の放出

アルゴンイオンがターゲットに衝突すると、ビリヤードの球がラックを崩すように、その運動量を伝達します。

イオンのエネルギーが十分に高い場合(通常、材料の結合エネルギーの数倍)、ターゲットの表面から1つまたは複数の原子が叩き出されます。この物理的な放出が、核となる「スパッタリング」作用です。

ステップ4:基板への堆積

スパッタされた原子は、熱蒸発による原子よりもはるかに高い運動エネルギーで放出されます。

これらの高エネルギー原子は、近くの基板(コーティングされる物体)に衝突するまで直線的に移動し、そこで凝縮して層ごとに積み重なり、非常に均一で緻密な薄膜を形成します。

スパッタリングの主な利点

スパッタリングは、主に膜の品質と材料の柔軟性に関連するいくつかの重要な理由から、他の成膜方法よりも選択されます。

優れた膜の密着性と密度

スパッタされた原子の高い運動エネルギーは、基板表面によりしっかりと埋め込まれることを意味します。

これにより、優れた密着性が得られ、低エネルギープロセスと比較して、より緻密で耐久性のある膜が生成されます。

卓越した材料の多様性

スパッタリングは熱プロセスではなく物理プロセスであるため、材料の融点によって制限されません。

これにより、タンタル、炭素、シリコンのような非常に高い融点を持つ材料も効果的に成膜できます。また、ターゲットから基板へ材料の組成が正確に転写されるため、複雑な合金や化合物の成膜にも優れています。

優れた均一性と制御性

スパッタリングは、基板の表面全体にわたる膜厚と均一性に関して卓越した制御を提供します。

このレベルの精度は、半導体製造のような産業において、微細な不均一性でさえデバイスの故障を引き起こす可能性があるため、基礎的なプロセスである理由です。

反応性スパッタリング能力

不活性ガスとともに反応性ガス(窒素や酸素など)をチャンバーに導入することで、基板上に新しい化合物を形成できます。

例えば、窒素ガスの存在下でチタンターゲットをスパッタリングすると、超硬質の窒化チタン(TiN)コーティングが生成されます。このプロセスは反応性スパッタリングとして知られています。

トレードオフの理解

すべての用途に完璧なプロセスは存在しません。スパッタリングの限界を理解することは、情報に基づいた意思決定を行う上で不可欠です。

遅い成膜速度

一般的に、スパッタリングは熱蒸着のような技術と比較して、成膜速度が遅い方法です。原子を一つずつ物理的に放出するプロセスは、材料を沸騰させるよりも迅速ではありません。

これは古典的なトレードオフです:優れた膜品質のために速度を犠牲にする。

高いシステム複雑性

スパッタリングシステムには、洗練された真空チャンバー、高電圧電源(導電性ターゲットにはDC、絶縁体にはRF)、および精密なガス流量制御が必要です。

これにより、初期設備投資と運用上の複雑さが、より単純な成膜方法よりも高くなります。

基板加熱の可能性

化学気相成長(CVD)と比較して低温プロセスと見なされていますが、高エネルギー原子の絶え間ない衝撃は、基板にかなりの量の熱を伝達する可能性があります。

非常に熱に弱い基板の場合、このエネルギー伝達は損傷を防ぐために慎重に管理する必要があります。

スパッタリング成膜を選択すべき時

最終的な決定は、材料の特定の要件と、最終的な膜に求められる品質によって左右されるべきです。

- 膜の品質と密着性を最優先する場合:スパッタリングを選択してください。その高エネルギー成膜プロセスは、より緻密で耐久性のある膜を生成し、基板に非常に良好に結合します。

- 高融点材料や合金を扱う場合:スパッタリングは、熱蒸着に比べて優れており、多くの場合、唯一実行可能なPVD選択肢です。

- 用途が精密な組成制御と均一性を要求する場合:スパッタリングは、半導体、光学、データストレージメディアのような複雑な用途に必要な微調整された制御を提供します。

- 単純な金属に対して可能な限り最速の成膜速度が目標の場合:熱蒸着を検討するかもしれませんが、その結果として生じる膜の密度と密着性のトレードオフを受け入れる準備が必要です。

その原理を理解することで、スパッタリングを活用して、比類のない品質と材料の柔軟性を持つ薄膜を実現できます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD)、運動学的/物理的プロセス |

| 主な利点 | 優れた膜の密着性、密度、材料の多様性 |

| 理想的な用途 | 高融点材料、合金、精密な均一性を必要とする用途 |

| 主なトレードオフ | 熱蒸着のような単純な方法と比較して成膜速度が遅い |

プロジェクトに高品質な薄膜が必要ですか?

スパッタリングPVD成膜は、半導体から特殊合金まで、あらゆるものに耐久性のある均一なコーティングを作成するのに理想的です。KINTEKでは、優れた結果を達成するために必要な精密な実験装置と消耗品の提供を専門としています。

当社の専門家が、お客様の特定の材料と用途要件に合ったスパッタリングシステムの選択をお手伝いします。お客様のラボの薄膜成膜ニーズをどのようにサポートできるか、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 有機物用蒸発皿

- ラミネート・加熱用真空熱プレス機

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート