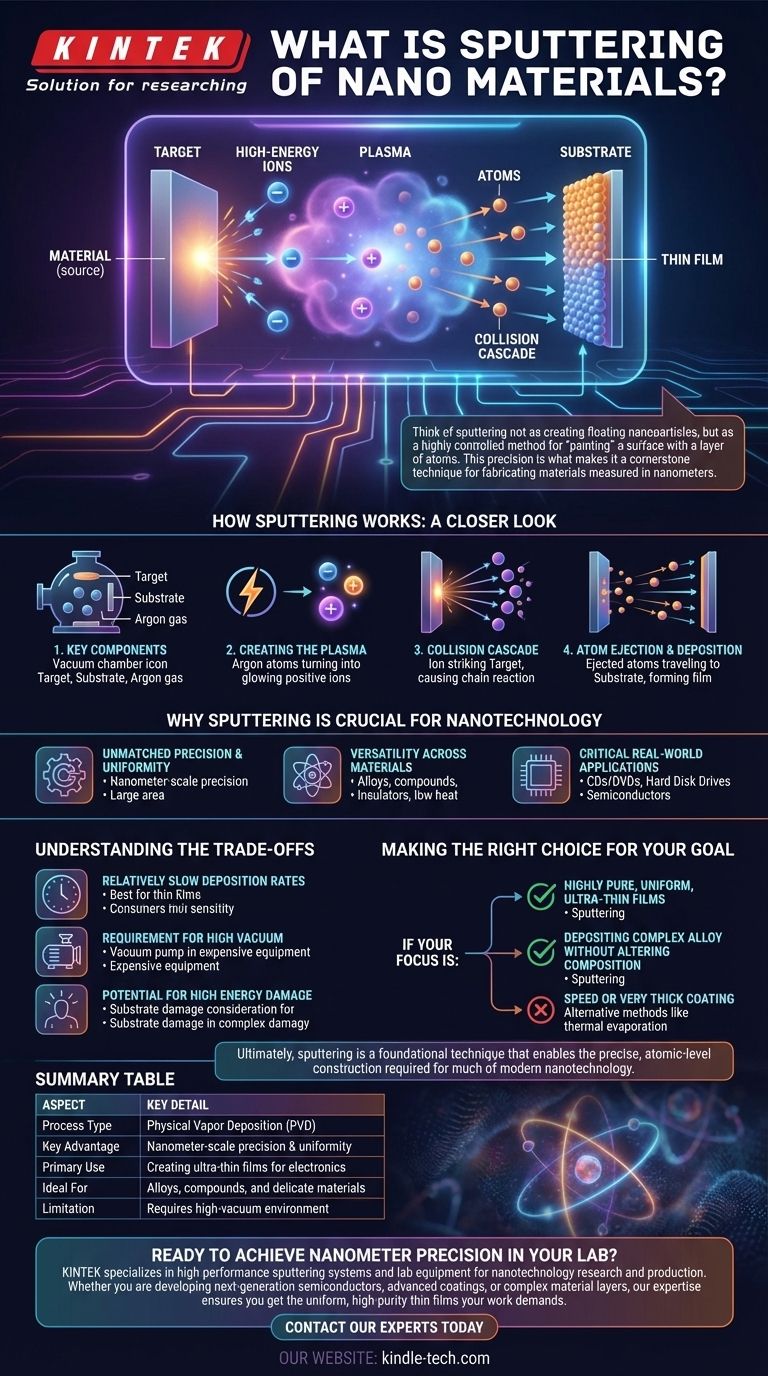

本質的に、スパッタリングは超薄膜の形でナノ材料を作成するために使用される物理プロセスです。これは、高エネルギーイオン(原子スケールのサンドブラスターのように機能する)でターゲット材料(「ターゲット」)を爆撃することによって機能します。この衝突により、ターゲットから個々の原子が叩き出され、それらが移動して近くの表面(「基板」)に堆積し、一度に原子一層ずつ新しい層を構築します。

スパッタリングを浮遊するナノ粒子を生成するものとしてではなく、表面を原子の層で「ペイントする」ための高度に制御された方法と考えると良いでしょう。この精度こそが、ナノメートル単位で測定される材料を製造するための基盤技術となっています。

スパッタリングの仕組み:詳細

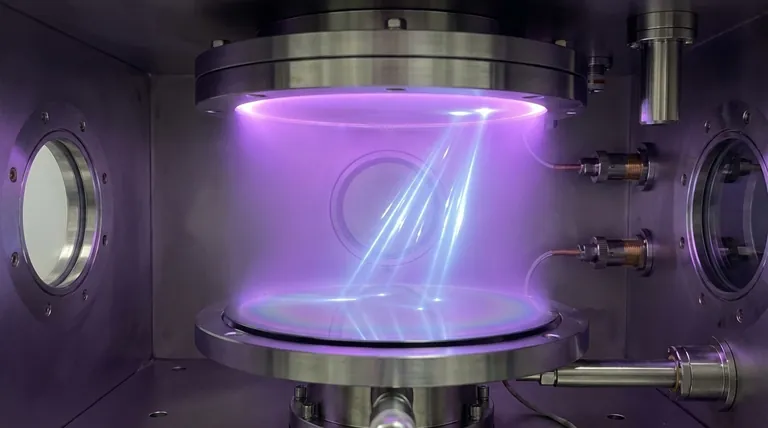

スパッタリングは、高真空チャンバー内で行われる物理気相成長(PVD)法の一種です。そのメカニズムは、原子スケールのビリヤードゲームと非常によく似た運動量伝達に依存しています。

主要な構成要素

このプロセスは、真空チャンバー内の3つの必須要素から始まります。堆積させたい材料で作られたターゲット、コーティングしたいアイテムである基板、そしてアルゴンなどの不活性ガスです。

プラズマの生成

高電圧が印加され、アルゴンガスの原子から電子が剥ぎ取られ、プラズマ—高エネルギーの陽イオンの雲—が生成されます。これらのイオンは、負に帯電したターゲット材料に向かって加速されます。

衝突カスケード

高エネルギーイオンがターゲットに衝突すると、その運動量をターゲットの原子に伝達します。この初期の衝撃が、表面付近で連鎖反応、すなわち衝突カスケードを引き起こします。

原子の放出と堆積

ターゲット表面の原子がこのカスケードから自身の原子結合エネルギーを克服するのに十分なエネルギーを受け取ると、その原子は放出される、つまり「スパッタリング」されます。この遊離した原子は真空を移動し、基板上に凝縮して、薄く均一な膜を形成します。

ナノテクノロジーにとってスパッタリングが不可欠な理由

スパッタリングは単なる一つの方法ではありません。その独自の特性により、現代のエレクトロニクスや先端材料に見られる複雑な積層構造を作成するために不可欠となっています。

比類のない精度と均一性

スパッタリングの主な利点は、その制御性です。原子は物理的かつ予測可能に叩き出されるため、このプロセスはナノメートルスケールの精度と、広い面積にわたる優れた均一性を持つ膜を作成できます。

材料間の汎用性

溶解や蒸発に頼る方法とは異なり、スパッタリングは幅広い材料に使用できます。高温によって組成が変化する可能性のある合金、化合物、絶縁体の堆積に特に効果的です。

重要な実世界の応用例

この技術は、私たちが日常使用する多くのデバイスの製造に不可欠です。これは、半導体チップ内の超薄導電層および絶縁層、CDやDVDの反射層、ハードディスクドライブの磁気層の堆積に使用されます。

トレードオフの理解

どの技術も完璧ではありません。強力ではありますが、スパッタリングには理解しておくべき実用的な制限があります。

比較的遅い成膜速度

一部の化学的堆積法と比較して、スパッタリングは遅いプロセスになることがあります。非常に薄い膜(ナノメートルから数マイクロメートル)の作成に最適であり、厚いコーティングを必要とする用途には非効率的になる可能性があります。

高真空の必要性

スパッタされた原子が空気分子と衝突するのを防ぐため、プロセス全体を高真空環境で行う必要があります。これには、複雑で高価な真空チャンバー装置が必要になります。

高エネルギーによる損傷の可能性

高エネルギーイオンの爆撃は、基板に望ましくない応力や軽微な損傷を与えることがあります。これは、極めてデリケートまたは敏感な材料を扱う際の重要な考慮事項です。

目標に合わせた適切な選択

製造方法の選択は、プロジェクトの精度、材料、効率に関する特定の要件に完全に依存します。

- 高純度で均一な超薄膜の作成が主な焦点である場合: スパッタリングは、膜厚と組成に対する優れた制御性から、業界標準の選択肢です。

- 組成を変えずに複雑な合金を堆積させることが主な焦点である場合: スパッタリングは、原子を物理的に放出してターゲット材料の化学量論を維持するため、熱ベースの方法よりも優れています。

- 速度または非常に厚いコーティングの適用が主な焦点である場合: より高い成膜速度を提供する可能性のある、熱蒸着や電気めっきなどの代替方法を検討する価値があります。

結局のところ、スパッタリングは、現代のナノテクノロジーの多くに要求される原子レベルでの正確な構築を可能にする基礎的な技術です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な利点 | ナノメートルスケールの精度と均一性 |

| 主な用途 | エレクトロニクス向け超薄膜の作成 |

| 理想的な対象 | 合金、化合物、デリケートな材料 |

| 制限事項 | 高真空環境が必要 |

あなたの研究室でナノメートル精度を実現する準備はできましたか?

KINTEKは、ナノテクノロジー研究および製造のための高性能スパッタリングシステムとラボ機器を専門としています。次世代半導体、先端コーティング、複雑な材料層を開発する場合でも、当社の専門知識が、あなたの研究に求められる均一で高純度の薄膜を提供します。

当社の専門家に今すぐお問い合わせいただき、お客様の特定のニーズについてご相談の上、お客様の研究室に最適なスパッタリングソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボ用等方圧プレス金型