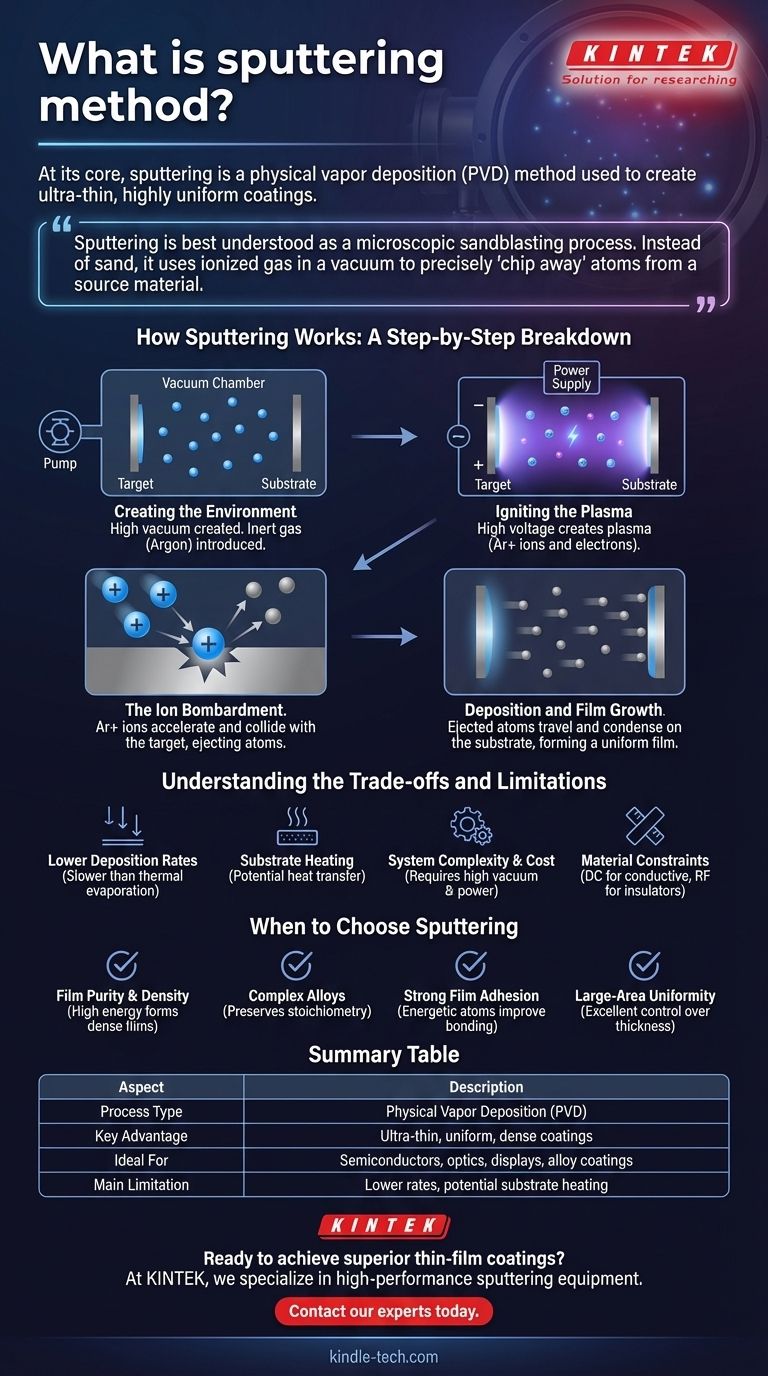

スパッタリングは、その核心において、表面に超薄型で非常に均一なコーティングを作成するために使用される物理気相堆積(PVD)法です。これは真空ベースのプロセスであり、ターゲットと呼ばれる固体源材料がプラズマからの高エネルギーイオンによって衝突されます。この衝突により、ターゲットから原子が物理的に叩き出され、それらが真空を通過して基板上に堆積し、目的の薄膜を形成します。

スパッタリングは、微細なサンドブラストプロセスとして最もよく理解できます。砂の代わりに、真空中のイオン化ガスを使用して、ソース材料から原子を正確に「削り取り」、別の表面に超薄型で非常に均一なコーティングとして堆積させます。

スパッタリングの仕組み:段階的な解説

スパッタリングが半導体から光学部品まで、なぜこれほど幅広い産業で利用されているのかを理解するためには、その核となるメカニズムを理解することが重要です。このプロセスは、化学反応ではなく、一連の精密な物理現象です。

ステップ1:環境の作成

プロセスは、ターゲット(堆積させる材料)と基板(コーティングされる物体)を真空チャンバーに入れることから始まります。空気を排気して高真空を作り出し、汚染を防ぎ、スパッタされた原子が自由に移動できるようにします。

次に、不活性ガス、最も一般的にはアルゴン(Ar)が非常に低い圧力でチャンバー内に導入されます。

ステップ2:プラズマの点火

ターゲットとチャンバー壁の間に高電圧が印加され、ターゲットが負電極(陰極)として機能します。この強い電場がアルゴンガスを活性化し、アルゴン原子から電子を剥ぎ取ります。

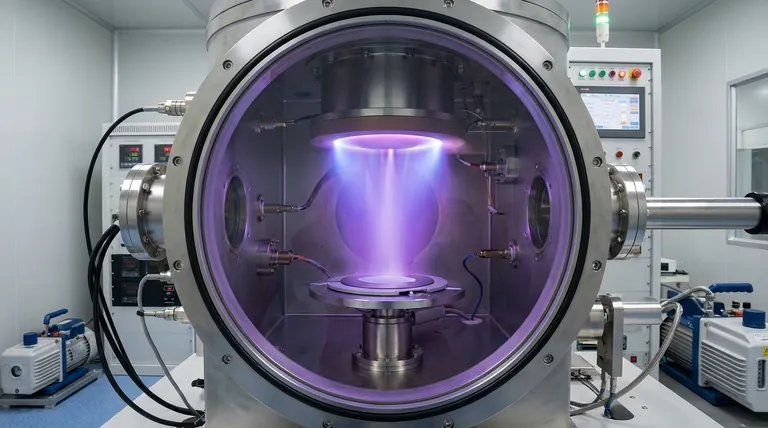

このプロセスにより、正のアルゴンイオン(Ar+)と自由電子からなる、活性化された物質の状態であるプラズマが生成されます。このプラズマは、通常、紫色または青色の特徴的な光を放ちます。

ステップ3:イオン衝突

正に帯電したアルゴンイオンは、電場によって強力に加速され、負に帯電したターゲットに向かって引き寄せられます。これらはかなりの運動エネルギーでターゲット表面に衝突します。

これを原子スケールのビリヤードゲームと考えてみてください。アルゴンイオンは手玉であり、ターゲット材料の積み重ねられた原子に衝突します。

ステップ4:堆積と薄膜成長

衝突カスケードがターゲットの表面結合エネルギーを克服するのに十分なエネルギーを持つと、ターゲットから原子が物理的に放出されます。これらの放出された原子は真空チャンバー内を移動します。

これらのスパッタされた原子は基板上に着地し、そこで凝縮して層ごとに積み重なり、薄膜を形成します。これは原子レベルで起こるため、このプロセスにより、膜の厚さ、密度、均一性を極めて高い精度で制御できます。

トレードオフと限界の理解

強力である一方で、スパッタリングは普遍的な解決策ではありません。客観的な評価には、その固有の限界を理解する必要があります。

低い堆積速度

熱蒸着などの他の方法と比較して、スパッタリングはより遅いプロセスになることがあります。材料の堆積速度はしばしば低く、大量生産におけるスループットに影響を与える可能性があります。

基板の加熱

高エネルギー粒子(イオンやスパッタされた原子を含む)の絶え間ない衝突は、基板にエネルギーを伝達し、基板を加熱します。これは、プラスチックや特定の生物学的サンプルなどの熱に弱い材料をコーティングする場合に重大な問題となる可能性があります。

システムの複雑さとコスト

スパッタリングシステムには、高真空チャンバー、洗練された電源、そしてしばしば磁気閉じ込めシステム(マグネトロンスパッタリング)が必要です。これにより、装置は代替のコーティング方法よりも複雑で高価になります。

材料の制約

最も単純な形式の技術(DCスパッタリング)の場合、ターゲット材料は導電性である必要があります。無線周波数(RF)スパッタリングは絶縁材料にも使用できますが、これによりシステムにさらなる複雑さとコストが加わります。

スパッタリングを選択するタイミング

堆積方法の選択は、技術的および材料要件に完全に依存します。スパッタリングは、特定の目標にとって優れた選択肢です。

- 薄膜の純度と密度が主な焦点である場合:スパッタリングは、堆積された原子の高いエネルギーが低不純物レベルの緻密で密着性の高い薄膜を形成するため、優れた選択肢です。

- 複雑な合金や化合物のコーティングが主な焦点である場合:スパッタリングは、一般的にターゲット材料の化学量論(元素比)を結果として得られる薄膜に保持するため、優れています。

- 強力な薄膜密着性が主な焦点である場合:スパッタされた原子のエネルギー的な性質は、低エネルギー堆積技術と比較して、基板へのより良い密着性をもたらすことがよくあります。

- 大面積の均一性が主な焦点である場合:スパッタリングは、薄膜の厚さと均一性を卓越した精度で制御できるため、建築用ガラスやディスプレイなどの大面積基板のコーティングに最適です。

その原理を理解することで、スパッタリングを効果的に活用して、原子レベルで precisely tailored な特性を持つ材料を設計することができます。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相堆積 (PVD) |

| 主な利点 | 超薄型、非常に均一で緻密なコーティング |

| 理想的な用途 | 半導体、光学部品、ディスプレイ、合金コーティング |

| 主な制限 | 堆積速度の低下と基板加熱の可能性 |

研究室で優れた薄膜コーティングを実現する準備はできていますか?

KINTEKでは、お客様の特定の研究および生産ニーズに合わせて調整された高性能スパッタリング装置と消耗品の提供を専門としています。半導体製造、材料科学、光学コーティングのいずれの分野で作業されている場合でも、当社のソリューションは、お客様のプロジェクトが要求する純度、均一性、および密着性を提供します。

今すぐ当社の専門家にお問い合わせください。当社のスパッタリングシステムがお客様の研究室の能力をどのように向上させ、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート