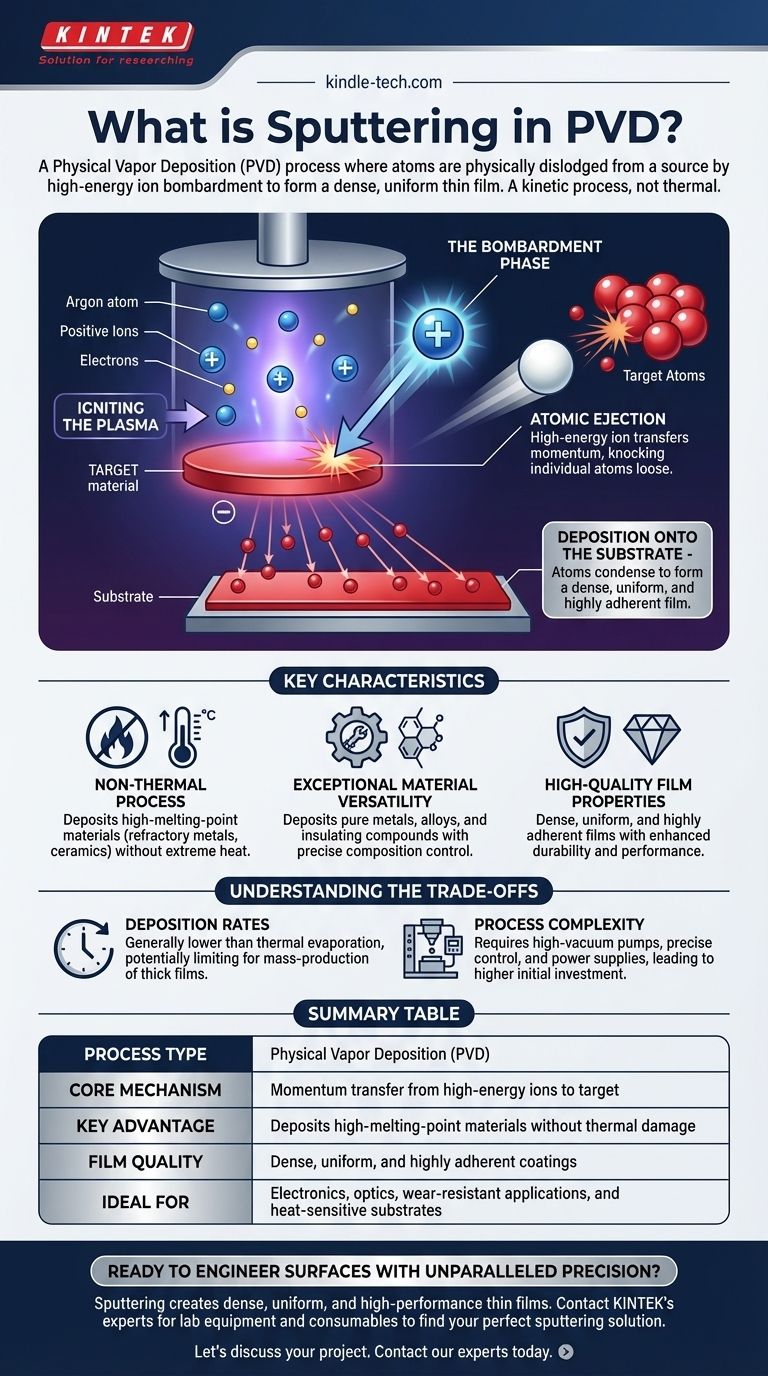

スパッタリングは、その核心において、物理気相成長(PVD)プロセスです。高エネルギーイオン衝撃によって、原子がソース材料から物理的に叩き出されます。これらの放出された原子は真空を通過し、基板上に凝縮して、高密度で非常に均一な薄膜を形成します。これは運動学的プロセスであり、コーティング材料を気化させるために熱ではなく運動量伝達に依存します。

スパッタリングは、溶融や蒸発のプロセスではなく、微視的なビリヤードゲームとして理解されるべきです。高エネルギーイオンが手玉のように機能し、ターゲット材料に衝突して個々の原子を叩き出し、それが近くの物体をコーティングします。

コアメカニズム:段階的な解説

スパッタリングを理解するためには、真空チャンバー内で発生する一連の出来事として視覚化するのが最善です。各ステップは、目的の膜特性を達成するために精密に制御されます。

プラズマの点火

プロセスは、高真空チャンバーに少量の不活性ガス(ほとんどの場合アルゴン)を導入することから始まります。次に、強い電場が印加され、アルゴン原子から電子が剥ぎ取られます。これにより、正のアルゴンイオンと自由電子からなる物質の高度にイオン化された状態であるプラズマが生成されます。

衝撃フェーズ

堆積される材料(ターゲットとして知られる)には、強い負の電荷が与えられます。この負の電位は、プラズマからの正に帯電したアルゴンイオンを強力に引き付けます。これらのイオンはチャンバー内を加速し、かなりの力でターゲット表面に衝突します。

原子の放出

衝突は純粋に物理的な現象です。高エネルギーアルゴンイオンは、高速で動くビリヤードの球がラックに当たるように、ターゲット材料の原子に運動量を伝達します。この衝撃により、ターゲット表面から個々の原子を叩き出すのに十分なエネルギーが供給され、それらを真空チャンバー内に放出します。

基板への堆積

これらの放出された、または「スパッタリングされた」原子は、表面に衝突するまで直線的に移動します。コーティングされる物体(基板として知られる)は、これらの原子を捕捉するように戦略的に配置されます。到着すると、原子は基板の表面に凝縮し、徐々に薄く、高密度で、非常に密着性の高い膜を形成します。

スパッタリングプロセスの主な特徴

スパッタリングは、その独自の特性がさまざまな用途に大きな利点をもたらすため、最も広く使用されているPVD技術の1つです。

非熱プロセス

蒸気を生成するために材料を溶融させる熱蒸着とは異なり、スパッタリングは非熱的な気化プロセスです。これにより、難溶性金属やセラミックスなどの非常に高い融点を持つ材料を、極端な温度に加熱することなく堆積させることができます。

優れた材料の多様性

スパッタリングは、純粋な金属、合金、さらには絶縁化合物を含む幅広い材料を堆積させることができます。このプロセスはターゲット材料の組成を基板に直接転写するため、複雑な合金から精密な制御で膜を作成するのに優れています。

高品質な膜特性

スパッタリングされた原子は、熱蒸着と比較してより高い運動エネルギーで基板に到達します。このエネルギーは、信じられないほど高密度で均一、かつ密着性の高い膜を基板表面に形成するのに役立ちます。これにより、耐久性があり高性能なコーティングが得られます。

トレードオフの理解

強力である一方で、スパッタリングはすべてのPVDアプリケーションに対する万能の解決策ではありません。その限界を理解することは、情報に基づいた決定を下すために不可欠です。

堆積速度

一般的に、スパッタリングは高速熱蒸着プロセスと比較して堆積速度が低い場合があります。大量生産規模で非常に厚い膜を必要とする用途では、これが制限要因となる可能性があります。

プロセスの複雑さ

高真空ポンプ、複数の電源、精密なガス流量制御など、スパッタリングに必要な装置は、より単純な堆積方法よりも複雑です。これは、より高い初期設備投資につながる可能性があります。

一般的なスパッタリングのバリエーション

限界を克服し、性能を最適化するために、いくつかの特殊なスパッタリング技術が存在します。マグネトロンスパッタリングのような方法は、磁場を使用してプラズマ密度と堆積速度を高め、反応性スパッタリングは反応性ガスを導入して、窒化物や酸化物などの化合物膜を基板上に直接形成します。

目標に合った適切な選択

スパッタリングを選択するかどうかは、必要な膜特性と堆積される材料に完全に依存します。

- 材料の多様性が主な焦点である場合:スパッタリングは、高融点材料、複雑な合金、または蒸発が困難な化合物を堆積させるための優れた選択肢です。

- 膜の品質と密着性が主な焦点である場合:スパッタリングのエネルギー的な性質は、要求の厳しい光学、電子、または耐摩耗性アプリケーションに理想的な、高密度で強力に結合された膜を生成します。

- 熱に弱い基板のコーティングが主な焦点である場合:非熱プロセスであるため、スパッタリングは高温に耐えられないプラスチックやその他の材料に高性能な膜を堆積させることができます。

スパッタリングを制御された原子転送プロセスとして理解することで、比類のない精度と性能で表面を設計する可能性が広がります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | 高エネルギーイオン(例:アルゴン)からターゲット材料への運動量伝達 |

| 主な利点 | 熱損傷なしに高融点材料(金属、合金、セラミックス)を堆積 |

| 膜品質 | 高密度、均一、高密着性のコーティング |

| 理想的な用途 | エレクトロニクス、光学、耐摩耗性アプリケーション、熱に弱い基板 |

比類のない精度で表面を設計する準備はできていますか?

スパッタリングは、最も要求の厳しいアプリケーション向けに、高密度で均一、高性能な薄膜を作成するための鍵です。複雑な合金、高融点セラミックス、または熱に弱い基板を扱っている場合でも、KINTEKの実験装置と消耗品に関する専門知識は、優れた結果を達成するのに役立ちます。

あなたのプロジェクトについて話し合いましょう。 今すぐ専門家にお問い合わせください。あなたの研究室のニーズに最適なスパッタリングソリューションを見つけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート