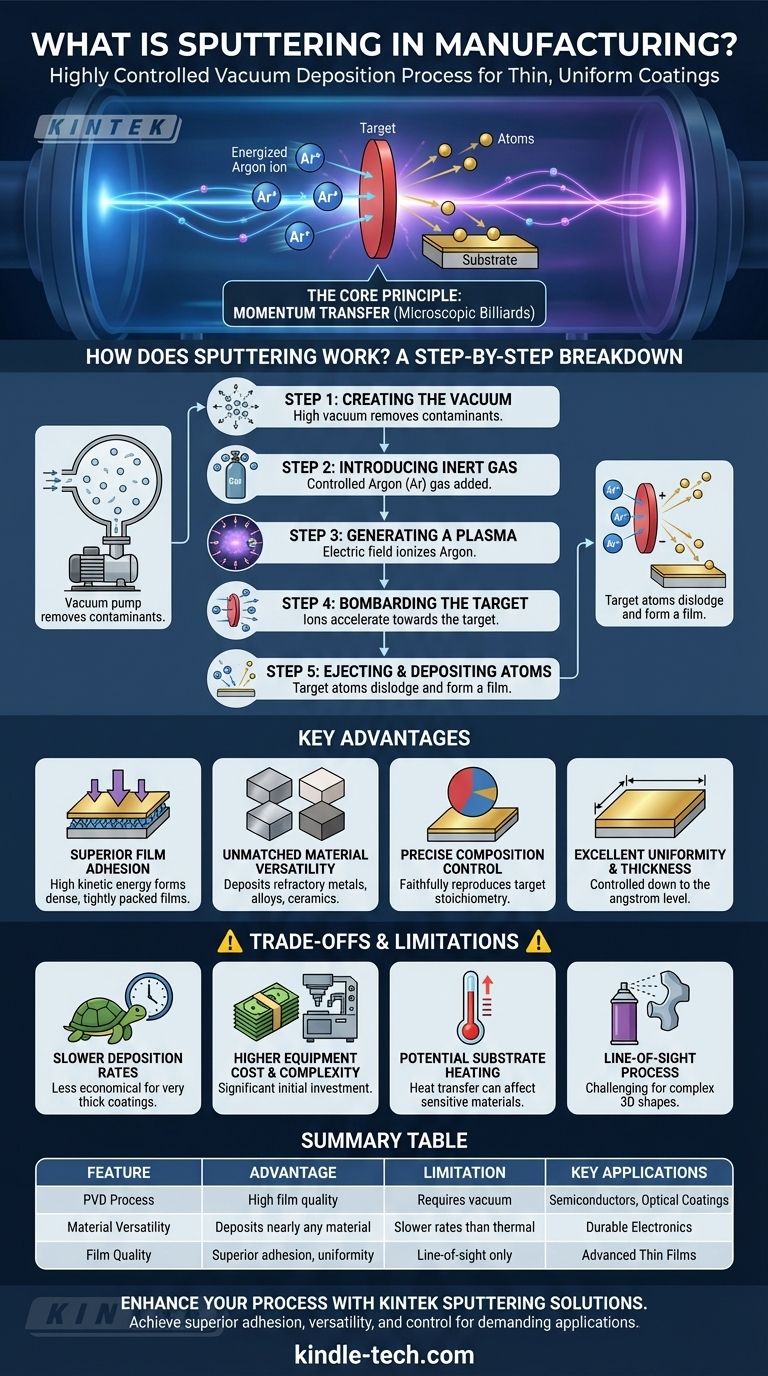

製造におけるスパッタリングは、材料の非常に薄く均一なコーティングを表面に施すために使用される、高度に制御された真空成膜プロセスです。これは、溶融によってではなく、高エネルギーイオン衝撃を使用してソース材料(「ターゲット」)から原子を物理的に排出し、それらが基板上に堆積して膜を形成することによって機能します。この方法は、半導体から光学レンズに至るまで、現代のハイテク産業の基礎となっています。

スパッタリングの核心原理は、微視的なビリヤードゲームに似た運動量伝達プロセスです。高エネルギーのガスイオンを使用してターゲットから原子を物理的に叩き出し、非常に広範囲の材料に対して膜厚、密着性、組成を比類のない精度で制御します。

スパッタリングの仕組み:段階的な解説

スパッタリングを理解するには、成膜チャンバー内のプロセスを視覚化するのが最適です。これは物理気相成長(PVD)の一種であり、材料が純粋に物理的な手段によって固体から気相に移行することを意味します。

ステップ1:真空の作成

まず、密閉されたチャンバー内に高真空が作成されます。これは、コーティング材料と反応したり、プロセスを妨害したりする可能性のある空気やその他の汚染物質を除去するために不可欠です。

ステップ2:不活性ガスの導入

次に、少量の、正確に制御された不活性ガス、ほとんどの場合アルゴン(Ar)がチャンバー内に導入されます。アルゴンは、化学的に不活性であり、適切な原子量を持っているため選択されます。

ステップ3:プラズマの生成

チャンバー内に、高DCまたはRF電圧を使用して強力な電場が印加されます。このエネルギーはアルゴン原子から電子を剥ぎ取り、ガスをイオン化して、プラズマとして知られる、光を放つ帯電した物質の状態を作り出します。

ステップ4:ターゲットの衝撃

堆積させるソース材料であるターゲットには、強い負の電荷が与えられます。これにより、プラズマからの正に帯電したアルゴンイオン(Ar+)が、磁石が鉄片を引っ張るように、ターゲットに向かって激しく加速されます。

ステップ5:原子の排出と堆積

これらの高エネルギーアルゴンイオンがターゲットに衝突すると、運動量を伝達し、ターゲット表面から原子または分子を物理的に叩き出します。この材料の排出が「スパッタリング」現象です。これらの放出された原子はチャンバー内を移動し、基板(コーティングされる物体)上に凝縮して、薄く均一な膜を形成します。

スパッタリングプロセスの主な利点

スパッタリングは速度ではなく、その精度と汎用性のために選択されます。その独自の特性は、高度な製造において大きな利点をもたらします。

優れた膜密着性

スパッタリングされた原子は、熱蒸着などの他の方法からの原子よりもはるかに高い運動エネルギーで基板に到達します。このエネルギーは、より高密度で密着性の高い膜を形成し、表面への優れた密着性を実現するのに役立ちます。

比類のない材料の汎用性

スパッタリングは熱プロセスではなく物理プロセスであるため、材料の融点によって制限されません。これにより、難融性金属(タングステンやタンタルなど)、合金、さらにはセラミックスやその他の化合物を含む、非常に広範囲の材料の成膜が可能になります。

組成の精密な制御

スパッタリングは、堆積膜中のソースターゲットの組成を忠実に再現します。これは、異なる元素が異なる蒸発速度を持つ溶融ベースのプロセスで発生する可能性のある分離なしに、複雑な合金を堆積させるために非常に重要です。

優れた均一性と膜厚制御

ガス圧、電力、成膜時間などのパラメータを慎重に管理することで、スパッタリングは広い領域にわたって非常に均一な膜厚を持つ膜を生成でき、多くの場合、単一オングストロームレベルまで制御できます。

トレードオフと限界の理解

完璧なプロセスはありません。客観的な評価には、スパッタリングの限界を認識する必要があります。

遅い成膜速度

一般的に、スパッタリングは熱蒸着と比較してはるかに遅いプロセスです。そのため、非常に厚いコーティング(数ミクロン)を必要とするアプリケーションでは経済的ではありません。

高い装置コストと複雑さ

スパッタリングシステムには、高度な真空チャンバー、高電圧電源、冷却システム、およびプロセス制御が必要です。初期設備投資は、より単純なコーティング方法よりも大幅に高くなります。

基板加熱の可能性

高エネルギー粒子の絶え間ない衝撃は、かなりの量の熱を基板に伝達する可能性があります。これは、プラスチックや特定の生物学的サンプルなどの熱に弱い材料をコーティングする場合に大きな問題となる可能性があり、特殊な基板冷却が必要になります。

見通し線プロセス

スプレー缶から塗料を噴霧するのと同様に、スパッタリングは「見通し線」技術です。複雑な3次元形状を均一にコーティングするには、精巧な基板回転および傾斜メカニズムを組み込む必要があります。

アプリケーションに適した選択

成膜方法の選択は、最終的な膜に必要な特性に完全に依存します。

- 高性能光学コーティングが主な焦点である場合:スパッタリングは、反射防止コーティング、ミラー、フィルター用の高密度で均一かつ精密に制御された多層膜を作成する能力があるため、理想的です。

- 耐久性のあるマイクロエレクトロニクス部品が主な焦点である場合:優れた密着性と、さまざまな導電性、抵抗性、誘電体層を堆積させる能力により、スパッタリングは半導体やセンサーの製造の標準となっています。

- 複雑な合金や難融性金属の堆積が主な焦点である場合:スパッタリングは、材料の化学量論を維持し、非常に高い融点によって制限されないため、優れた選択肢です。

- 迅速で厚い、または純粋に装飾的なコーティングが主な焦点である場合:熱蒸着や電気めっきなどの代替方法を検討することもできます。これらは、より高い成膜速度と低い装置コストを提供できます。

最終的に、スパッタリングは、現代のテクノロジーを支える高度な薄膜を作成するために不可欠な、精度と材料の柔軟性を提供します。

要約表:

| 特徴 | 利点 | 限界 |

|---|---|---|

| プロセスタイプ | 物理気相成長(PVD) | 高真空と複雑な装置が必要 |

| 材料の汎用性 | 金属、合金、セラミックス、化合物を成膜可能 | 熱法よりも成膜速度が遅い |

| 膜品質 | 優れた密着性、均一性、精密な膜厚制御 | 見通し線プロセス。複雑な3D形状には困難 |

| 主な用途 | 半導体、光学コーティング、耐久性のある電子機器 | 初期装置コストが高く、基板加熱の可能性あり |

精密スパッタリングソリューションで製造プロセスを強化する準備はできていますか? KINTEKは、半導体から光学まで、さまざまな産業向けの薄膜成膜用高度ラボ機器と消耗品を専門としています。当社の専門知識により、最も要求の厳しいアプリケーションで優れた膜密着性、材料の汎用性、正確な膜厚制御を実現できます。今すぐお問い合わせください。当社のスパッタリングシステムがお客様の特定のラボニーズを満たし、イノベーションを推進する方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 真空コールドトラップ直接コールドトラップチラー