要するに、物理気相成長(PVD)は、極めて薄く高性能なコーティングを表面に適用するために使用されます。 このプロセスは、物体の特性を根本的に変更し、下地材料だけでは達成できない硬度、耐摩耗性、耐食性、または特定の美観的仕上げを付与するために選択されます。

PVDは単なる化粧層ではありません。それは、材料の表面を微視的なレベルで変化させる高度なエンジニアリングプロセスです。製品の性能や寿命が表面特性に決定的に依存する場合に使用されます。

表面特性を向上させるための基本原理

PVDの基本的な目的は、真空中で材料を原子レベルで基板上に堆積させることです。この精度により、特定の非常に望ましい特性を持つコーティングを作成できます。

機械的性能と耐久性のために

PVDコーティングは、コンポーネントの機械的能力を向上させる主要な方法です。これらは、下地の材料よりもはるかに優れた新しい表面を作成します。

これは、摩擦の低減と硬度および耐摩耗性の劇的な向上において最も一般的に見られます。古典的な例は、鋼製切削工具への窒化チタン(TiN)の適用であり、工具の寿命を延ばし、性能を向上させます。

装飾的および光学的機能のために

PVDは、幅広い消費者製品や建築製品に耐久性のある輝かしい仕上げを提供します。後研磨を必要とせずに金属光沢を作り出す能力が高く評価されています。

用途には、宝飾品、キッチン・バスルームの金具、ランプ、および美観と変色・傷に対する耐性の両方が求められるその他の装飾品が含まれます。また、光の反射や透過を制御できるガラスコーティングにも使用されます。

電子機器とエネルギーのために

PVDの精度は、ハイテクデバイスの製造において極めて重要です。このプロセスにより、最新の電子機器に必要な超薄型で均一な層を堆積させることができます。

これは、半導体デバイスの製造や薄膜太陽電池の機能層の作成に不可欠です。

耐薬品性および耐熱性のために

PVD膜はシールドとして機能し、基板を環境から保護することができます。これは、過酷な産業で使用される理由の鍵となります。

これらのコーティングは優れた耐酸化性を提供し、高温やアブレーションに耐えることができるため、PVDは航空宇宙技術で使用されるコンポーネントにとって不可欠なプロセスとなります。また、材料同士の移動を防ぐ効果的な拡散バリアとしても機能します。

高度な材料科学のためのツールとしてのPVD

単なる表面コーティングを超えて、PVDは溶解や鋳造などの従来の技術では製造不可能な全く新しい材料を作成するために使用される洗練されたツールです。

新規合金の作成

真空チャンバー内で個々の元素を共堆積させることにより、研究者は独自の合金組成を作成できます。

例えば、PVDは従来のインゴット冶金では製造できないチタン-マグネシウム(Ti-Mg)合金を生成できます。これにより、独自の特性を持つ新しい材料への道が開かれます。

独自の微細構造の設計

この堆積方法は、極めて微細な結晶粒サイズ、元素の溶解度の拡大、鋳造金属によく見られる偏析のない均一な組成を持つ材料をもたらします。これにより、エンジニアは材料の最終的な特性を正確に制御できます。

限界の理解

強力ではありますが、PVDは万能の解決策ではありません。そのトレードオフを理解することは、情報に基づいた決定を下すために不可欠です。

一方向性(Line-of-Sight)の適用

PVDは一方向性のプロセスであり、コーティング材料がソースから基板へ直線的に移動することを意味します。これにより、複雑な内部形状や深い隙間を持つ部品に完全に均一なコーティングを施すことが困難になる場合があります。

基板の前処理が重要

最終的なPVDコーティングの品質は、それが適用される表面の品質に依存します。基板は完璧に清潔で滑らかでなければなりません。なぜなら、表面のいかなる不完全性や汚染物質もコーティングによって封じ込められ、故障の原因となる可能性があるからです。

プロセスの複雑さとコスト

PVDは高真空環境と特殊で高価な設備を必要とします。これにより、塗装や一部の電気めっきなどの代替手段と比較して、より複雑でコストのかかるプロセスとなり、その高い性能が投資に見合う用途に限定されます。

用途に応じた適切な選択

PVDの選択は、達成する必要のある性能に完全に依存します。

- 極度の耐久性と性能が主な焦点である場合: PVDは、重要な工具やコンポーネントに硬度、潤滑性、耐摩耗性を追加するための優れた選択肢です。

- プレミアムな装飾仕上げが主な焦点である場合: PVDは、従来の代替品よりもはるかに耐久性のある、消費者製品向けの輝かしい長持ちする金属コーティングを提供します。

- 高度な電子機器の構築が主な焦点である場合: PVDは、半導体や太陽電池に必要な正確な薄膜層を作成するための不可欠な基本プロセスです。

- 材料革新が主な焦点である場合: PVDは、従来の冶金学では達成不可能な特性を持つ新規合金を作成するための強力な研究開発ツールです。

結局のところ、PVDは、バルク材料だけでは決して達成できない目標を達成するために表面を設計するための決定的な技術です。

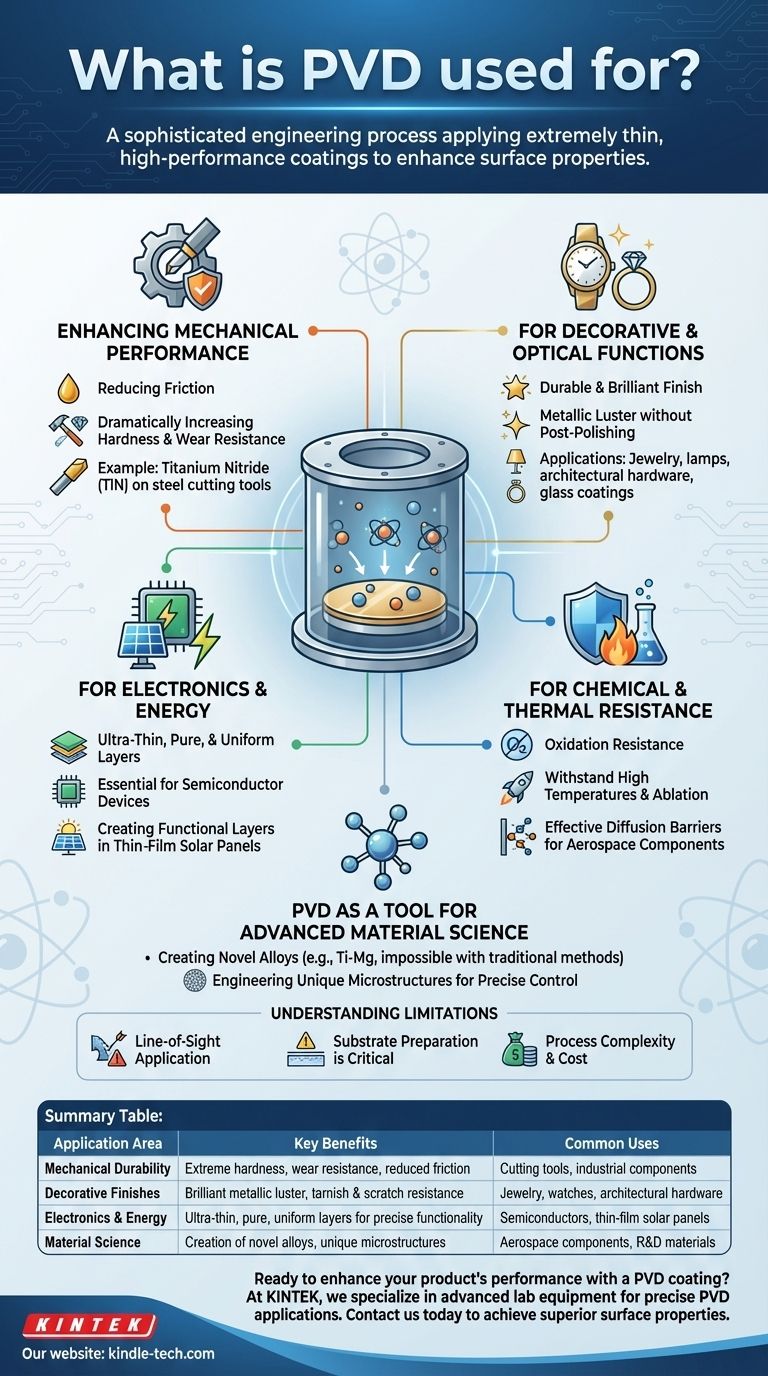

要約表:

| 応用分野 | 主な利点 | 一般的な用途 |

|---|---|---|

| 機械的耐久性 | 極度の硬度、耐摩耗性、摩擦低減 | 切削工具、産業用コンポーネント |

| 装飾仕上げ | 輝かしい金属光沢、変色・傷への耐性 | 宝飾品、時計、建築金具 |

| 電子機器とエネルギー | 正確な機能のための超薄型、純粋で均一な層 | 半導体、薄膜太陽電池 |

| 材料科学 | 新規合金の作成、独自の微細構造 | 航空宇宙コンポーネント、研究開発材料 |

PVDコーティングで製品の性能を向上させる準備はできましたか?

KINTEKでは、正確なPVDアプリケーションのための高度なラボ機器と消耗品の提供を専門としています。最先端の電子機器、耐久性のある産業用工具、ハイエンドの装飾品のいずれを開発している場合でも、当社のソリューションは、長寿命と性能を向上させる優れた表面特性の達成を支援します。

お客様固有のラボのニーズをサポートし、プロジェクトを次のレベルに引き上げる方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機