半導体製造において、物理気相成長(PVD)は、材料の極めて薄く純粋な膜を基板、最も一般的にはシリコンウェーハに適用するために使用される高精度プロセスです。この技術は単なるコーティングではなく、マイクロチップ内部の複雑な配線や導電経路を形成する微細な金属層を構築するための基本的なステップです。

半導体産業におけるPVDの主要な機能は、信頼性の高い高性能マイクロエレクトロニクスの作成を可能にすることです。その価値は、現代のチップが要求する卓越した純度と構造的均一性を持つ材料を堆積させる能力にあり、これは従来の技術では達成できない精度です。

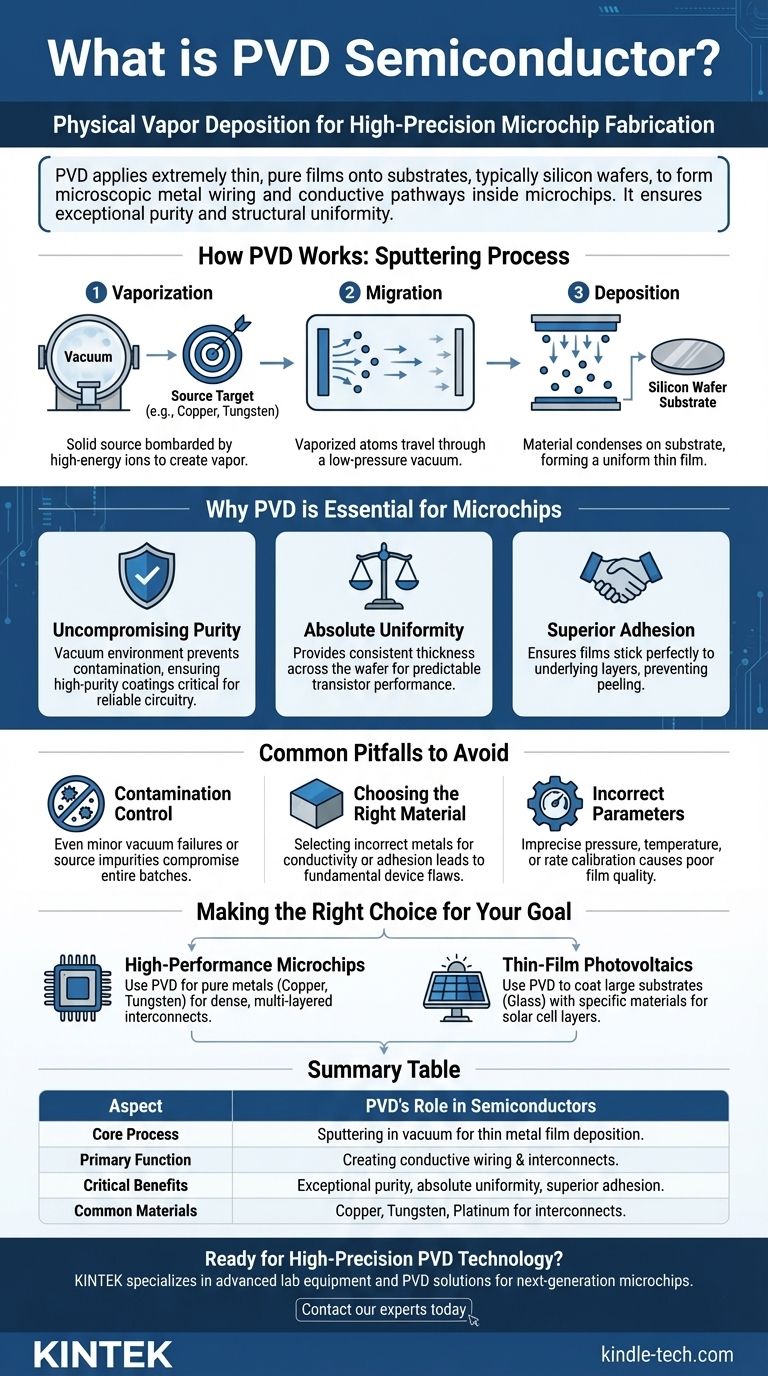

半導体におけるPVDの仕組み

PVDは真空蒸着プロセスであり、汚染を防ぐために低圧環境で行われます。このプロセスは、多くの場合、スパッタリングと呼ばれる特定のタイプであり、普遍的に3つの主要な段階を含みます。

ステップ1:気化

まず、固体源材料(「ターゲット」として知られる)が蒸気に変換されます。これは通常、真空チャンバー内で、銅、タングステン、プラチナなどの金属であるターゲットに高エネルギーイオンを衝突させることによって行われます。

ステップ2:移動

気化した原子または分子は、真空チャンバー内を源ターゲットから基板に向かって移動します。真空は、空気やその他の不要な粒子による経路の妨害がないことを保証します。

ステップ3:堆積

最後に、気化した材料が半導体ウェーハの表面に着地して凝縮し、薄い固体膜を形成します。この膜は単層である場合もあれば、複雑な回路を作成するために積み重ねられた多くの層の1つである場合もあります。

マイクロチップ製造にPVDが不可欠な理由

PVD膜の独自の特性こそが、信頼性が高く強力な半導体を作成するためにこの技術を不可欠なものにしています。現代のマイクロチップの性能は、これらの堆積層の品質に直接結びついています。

妥協のない純度

半導体回路は汚染に非常に敏感です。PVDの真空環境とプロセス制御は、非常に高い純度のコーティングを生み出し、最終的なチップにおける不要な化学反応や電気的故障を防ぎます。

絶対的な均一性

PVDは、ウェーハ全体にわたって優れた膜厚均一性を持つ膜を作成します。この一貫性は、チップ上の何百万、何十億ものトランジスタのすべてが予測どおりに動作することを保証するために不可欠です。

優れた密着性

堆積された金属膜は、ウェーハの下層に完全に密着する必要があります。PVDは優れた密着性を提供し、その後の製造ステップやデバイス動作中に層が剥がれたり、層間剥離したりするのを防ぎます。

避けるべき一般的な落とし穴

PVDは基盤となる技術ですが、その成功はプロセスパラメータの綿密な制御にかかっています。これらの詳細を見落とすと、デバイスの故障につながる可能性があります。

汚染管理が最重要

PVDの価値全体はその純度にあります。真空システムの故障や源材料の汚染は、ウェーハのバッチ全体を損ない、結果として得られるチップを使い物にならなくします。

適切な材料の選択

すべての材料がすべての用途に適しているわけではありません。相互接続層に導電性の低い金属を使用したり、特定の基板に密着性の低い金属を使用したりすると、デバイスのアーキテクチャに根本的な欠陥が生じます。

不適切な堆積パラメータ

圧力、温度、堆積速度などの要因は、正確に校正する必要があります。速すぎる速度は粗く密着性の低い膜につながる可能性があり、遅すぎる速度は経済的に実行不可能であり、熱応力を引き起こす可能性があります。

目標に合った適切な選択をする

PVD技術の応用は、電子デバイスの望ましい結果に合わせて調整されます。

- 高性能マイクロチップに主に焦点を当てる場合:PVDは、銅やタングステンなどの純粋な金属を堆積させるために使用されます。これらは、電気信号がトランジスタ間を迅速かつ確実に移動できるようにする、高密度で多層の相互接続を形成します。

- 薄膜太陽電池に主に焦点を当てる場合:PVDは、ガラスなどの大きな基板に、太陽電池の活性層を作成するために銅、インジウム、ガリウムなどの特定の材料をコーティングする方法です。

最終的に、PVDは、私たちのデジタル世界を動かす複雑な構造を構築するために必要な原子レベルの精度を提供する、基盤となるイネーブリング技術です。

要約表:

| 主要な側面 | 半導体におけるPVDの役割 |

|---|---|

| コアプロセス | ウェーハ上に薄い金属膜を堆積させるための真空スパッタリング。 |

| 主な機能 | マイクロチップ内部の導電性配線と相互接続の作成。 |

| 重要な利点 | 卓越した純度、絶対的な膜の均一性、優れた密着性。 |

| 一般的な材料 | 相互接続および導電層用の銅、タングステン、プラチナ。 |

高精度PVD技術を半導体製造プロセスに統合する準備はできていますか?

KINTEKは、高度な実験装置と消耗品を専門とし、次世代マイクロチップに必要な卓越した膜の純度と均一性を達成するために必要な信頼性の高いPVDソリューションを研究室に提供します。当社の専門知識は、半導体製造ワークフロー全体をサポートします。

今すぐ専門家にお問い合わせください。当社のPVDシステムがチップの性能と歩留まりをどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー

- ラミネート・加熱用真空熱プレス機

- ラボ用アンチクラッキングプレス金型