半導体製造において、PVDは物理気相成長法(Physical Vapor Deposition)の略で、シリコンウェーハ上に極めて薄い金属またはその他の材料の層を堆積させるために使用される高度に制御されたプロセスです。この技術は単なるコーティングではなく、現代のマイクロチップ上の数十億のトランジスタを接続し、デバイスの機能を可能にする相互接続として知られる微細な金属配線を構築するための基本的な手法です。

PVDは、シリコン内にエッチングされた個々のコンポーネントと、最終的な機能的な集積回路との間の重要な接点です。これは、電力がデータとともにチップ上を移動できるようにする、配線の多層「ハイウェイシステム」を構築するために使用される技術です。

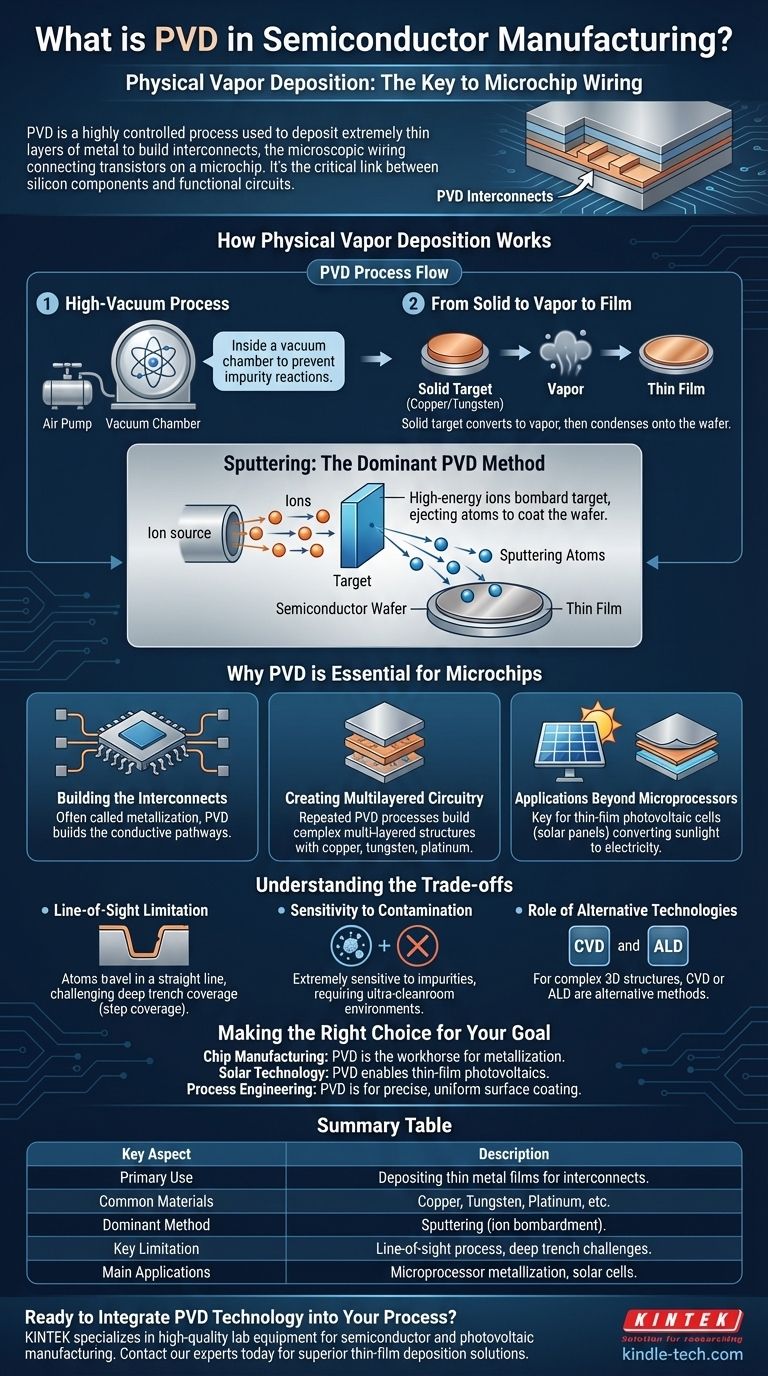

物理気相成長法(PVD)の仕組み

高真空プロセス

PVDは常に真空チャンバー内で行われます。堆積材料が酸素やその他の粒子と反応して不純物を生成し、最終的なチップに欠陥を引き起こすのを防ぐために、ほぼすべての空気を除去することが極めて重要です。

固体から蒸気へ、そして膜へ

PVDの核となる原理は3つのステップを含みます。まず、「ターゲット」(例:純粋な銅やタングステンなどのブロック)として知られる固体原料が蒸気に変換されます。この蒸気は真空を通過し、半導体ウェーハのより冷たい表面に凝縮して、薄く均一な膜を形成します。

スパッタリング:主要なPVD法

いくつかのPVD法がありますが、半導体製造で最も一般的なのはスパッタリングです。このプロセスでは、ターゲットが高エネルギーイオン(通常はアルゴンなどのガス由来)で衝突されます。この衝突は微細なサンドブラストのように作用し、ターゲットから個々の原子を放出または「スパッタ」させ、それらがウェーハをコーティングします。

マイクロチップにとってPVDが不可欠な理由

相互接続の構築

トランジスタがシリコン内に作成された後、チップは本質的に接続されていないスイッチの集合体となります。PVDは、これらのトランジスタを複雑な回路に配線するための、入り組んだ多層の導電経路ネットワークを構築するために使用される、金属化とも呼ばれるプロセスです。

多層回路の作成

最新のマイクロプロセッサには、絶縁材料で分離された12層以上の金属配線が積み重ねられている場合があります。この複雑な三次元構造を構築するために、PVDプロセスは各層で繰り返されます。堆積される一般的な金属には、銅、タングステン、白金などがあります。

マイクロプロセッサ以外の用途

PVDは、半導体業界全体で使用される多用途な技術です。これは、銅、インジウム、ガリウムなどの材料がガラスやプラスチック上に堆積され、太陽光を電力に変換する層を作成する薄膜太陽電池(ソーラーパネル)の製造における主要なプロセスです。

トレードオフの理解

「直線的」な制限

スパッタリングは直線的(line-of-sight)なプロセスであり、気化した原子がターゲットからウェーハへ比較的直線的に移動することを意味します。これにより、チップのトポグラフィにおける非常に深く狭いトレンチや穴の側面や底面を均一にコーティングすることが困難になる可能性があり、これは「ステップカバレッジ」として知られる課題です。

汚染に対する感度

このプロセスは不純物に対して極めて敏感です。真空チャンバー内の浮遊粒子や分子が薄膜に埋め込まれると、短絡やチップの完全な故障を引き起こす可能性があります。そのため、PVDは超クリーンルーム環境で行われます。

代替技術の役割

直線的な制限が大きな問題となる用途では、エンジニアは、複雑な3D構造全体により密着して膜を堆積できる化学気相成長法(CVD)や原子層堆積法(ALD)などの他の手法に頼ることがよくあります。

目的に合った適切な選択をする

- チップ製造が主な焦点の場合:PVDは金属化の主力技術であり、広大な金属相互接続ネットワークの作成を担当していることを理解してください。

- 太陽光発電技術が主な焦点の場合:PVDを薄膜太陽電池の主要なイネーブラーとして認識し、太陽エネルギーを捕捉する活性層の構築に使用されます。

- プロセスエンジニアリングが主な焦点の場合:PVDを、均一な表面コーティングが主な目標である用途に最も適した、精密だが直線的な制限のある技術として捉えてください。

結局のところ、物理気相成長法は、孤立したシリコンコンポーネントを完全に統合された機能的な電子回路へと変貌させる基礎的な技術なのです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な用途 | 半導体ウェーハ上の相互接続(配線)を作成するために薄い金属膜を堆積させること。 |

| 一般的な材料 | 銅、タングステン、白金、その他の金属。 |

| 主要な方法 | スパッタリング。ターゲット材料をイオンで衝突させて原子を放出させる。 |

| 主な制限 | 直線的なプロセスであり、深い狭いトレンチを均一にコーティングするのに課題が生じる可能性がある。 |

| 主な用途 | マイクロプロセッサの金属化、薄膜太陽電池(光起電力)。 |

PVD技術をプロセスに統合する準備はできましたか?

次世代のマイクロチップを開発している場合でも、高効率のソーラーパネルを開発している場合でも、正確なPVDの研究開発には適切なラボ機器が不可欠です。KINTEKは、半導体および太陽電池製造のニーズに合わせて調整された高品質のラボ機器と消耗品を提供することを専門としています。

当社のソリューションが、優れた薄膜堆積の実現、プロセス効率の向上、市場投入までの時間の短縮にどのように役立つかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器