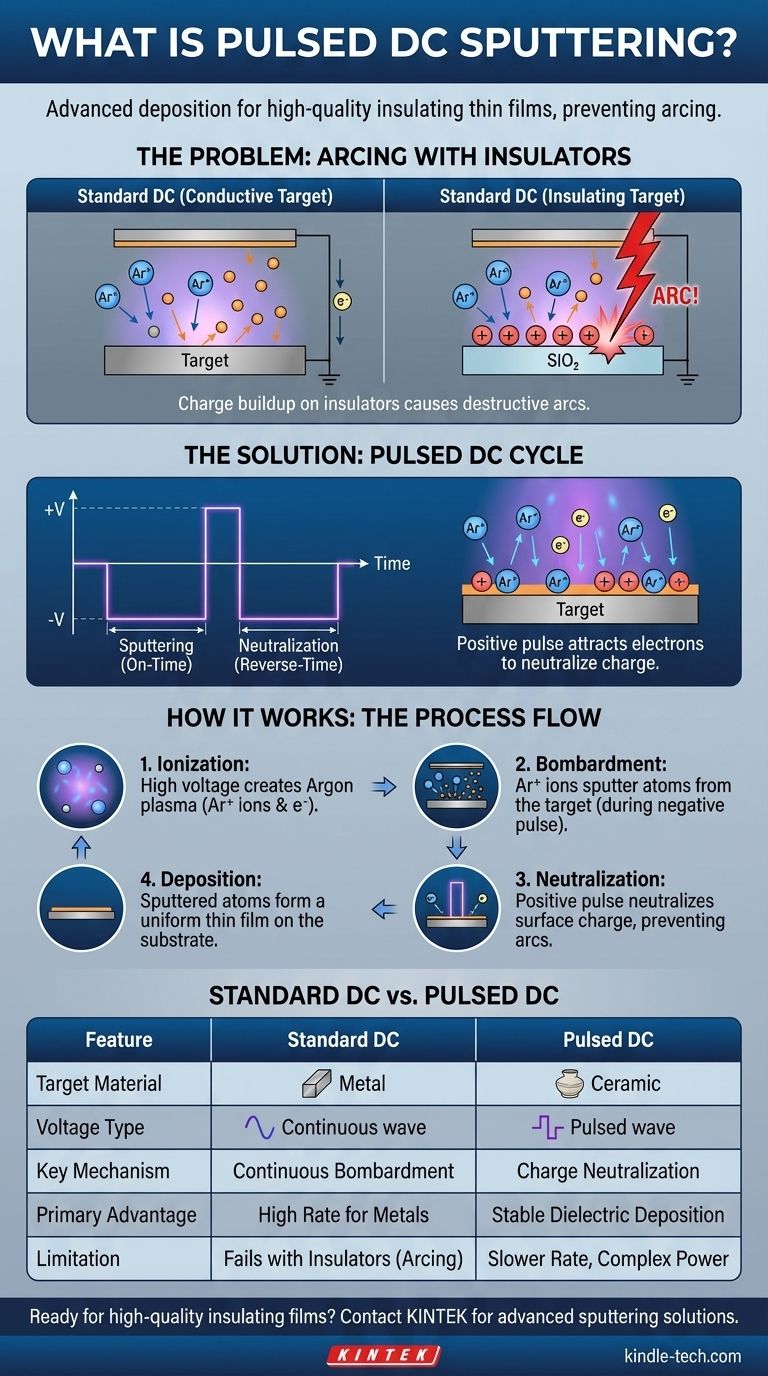

本質的に、パルスDCスパッタリングは、DC電圧を連続的ではなく、短く制御されたパルスで印加する高度な成膜技術です。この方法は、絶縁体または「誘電体」材料(酸化物や窒化物など)の高品質な薄膜を成膜するために特別に設計されており、これらの用途で標準DCスパッタリングを悩ませるアーク放電として知られる壊滅的な電気的問題を防ぎます。

標準DCスパッタリングの核心的な問題は、導電性金属には見事に機能するものの、絶縁材料に使用すると失敗することです。パルスDCスパッタリングは、ターゲット上の電荷を周期的に反転させることで、そうでなければ破壊的なアーク放電につながる電荷の蓄積を中和し、この問題を解決します。

基礎:標準スパッタリングの理解

パルスDCが必要な理由を理解するには、まず標準的なスパッタリングプロセスを理解する必要があります。これは、真空チャンバー内で発生する物理気相成長(PVD)法です。

スパッタリング環境

プロセスは、基板(コーティングされる対象物)とターゲット(成膜される材料)を真空チャンバーに入れることから始まります。チャンバーは非常に低い圧力まで排気され、その後、少量の制御された不活性ガス、最も一般的にはアルゴン(Ar)が再充填されます。

プラズマの生成

ターゲット材料に強い負のDC電圧が印加されます。この高電圧は周囲のアルゴンガスをイオン化し、アルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物であるプラズマを生成します。

衝撃プロセス

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。それらは巨大な力でターゲット表面に衝突し、その運動量を伝達して、ターゲット材料の個々の原子を叩き出し、または「スパッタリング」します。

膜の成膜

これらのスパッタされた原子は真空チャンバー内を移動し、基板上に着地し、原子ごとに徐々に堆積して、緻密で均一な薄膜を形成します。

重大な制限:絶縁材料のスパッタリング

上記の標準DCスパッタリングプロセスには、重要な材料の大部分には不向きな根本的な弱点があります。

「アーク放電」の問題

ターゲット材料が導体(チタンやアルミニウムなど)の場合、衝突するアルゴンイオンからの正電荷はすぐに伝導されて消散します。

しかし、ターゲットが電気絶縁体(二酸化ケイ素や酸化アルミニウムなど)の場合、電気を伝導できません。アルゴンイオンからの正電荷がターゲット表面に蓄積し、この現象は「ターゲット汚染」と呼ばれます。

この正電荷が極端なレベルまで蓄積すると、チャンバー内の近くのアースされた表面に突然かつ激しく放電します。この現象はアーク放電であり、ターゲットを損傷または破壊し、チャンバーを汚染し、成膜中の膜を台無しにする可能性のあるミニチュアの落雷です。

解決策:パルスDCの仕組み

パルスDCスパッタリングは、絶縁膜を成膜する際のアーク放電の問題を解決するために特別に開発されました。

パルスの導入

一定の負電圧の代わりに、特殊な電源が高速パルスで電圧を印加します。典型的なサイクルは、長い負電圧期間(「オン時間」)と、非常に短い正電圧期間(「逆時間」または「オフ時間」)で構成されます。

電荷蓄積の中和

主要な負パルス中、スパッタリングは標準DCプロセスと同様に発生します。

重要なことに、短い正反転中に、ターゲットは正に帯電します。これにより、プラズマからの非常に移動性の高い電子が引き寄せられ、ターゲット表面に流れ込み、スパッタリング段階で蓄積した正イオン電荷を中和します。

アーク放電を防ぎ、安定した成膜を実現

このサイクルは1秒間に何千回も繰り返されます。表面電荷が臨界レベルに達する前に常に中和することで、パルスDCは効果的にアーク放電を防ぎます。これにより、プロセスの中断や損傷なしに、高品質の誘電体膜を安定して長期間成膜することができます。

トレードオフの理解

強力なソリューションである一方で、パルスDCスパッタリングには考慮すべき点があります。

成膜速度の低下

短い正パルス中にはターゲットがスパッタリングされないため、全体的な成膜速度は、導電性ターゲットでの連続DCスパッタリングで理論的に可能な速度よりもわずかに低くなります。

電源の複雑さ

パルスDC電源は、単純な連続DC電源よりもはるかに複雑で高価です。パルス周波数、デューティサイクル、逆電圧の正確な制御が必要です。

追加のプロセス変数

パルス周波数と持続時間は、慎重に最適化する必要がある追加のパラメータになります。成膜速度を最大化しつつ、アーク放電イベントを完全に抑制するための適切なバランスを見つけることが重要です。

目標に合った適切な選択をする

スパッタリング方法の選択は、成膜する材料に完全に依存します。

- 導電性材料(金属など)の成膜が主な焦点の場合: 標準DCマグネトロンスパッタリングが、ほとんどの場合、最も効率的で、最速で、最も費用対効果の高い選択肢です。

- 絶縁性または半導体材料(酸化物、窒化物、セラミックスなど)の成膜が主な焦点の場合: パルスDCスパッタリングは、安定したプロセスと高品質な膜を工業規模で実現するための業界標準ソリューションです。

- 研究環境で最大限の汎用性を持つあらゆる種類の材料の成膜が主な焦点の場合: RF(高周波)スパッタリングは、絶縁ターゲットの古典的な代替手段ですが、通常、より複雑なインピーダンス整合を伴い、パルスDCよりも成膜速度が低いことが多いです。

最終的に、適切な成膜技術を選択することは、ツールをターゲット材料の特定の電気的特性に合わせることです。

要約表:

| 特徴 | 標準DCスパッタリング | パルスDCスパッタリング |

|---|---|---|

| ターゲット材料 | 導電性金属(例:Ti、Al) | 絶縁体/誘電体材料(例:SiO₂、Al₂O₃) |

| 電圧タイプ | 連続負DC | パルス負/正DC |

| 主要メカニズム | 連続イオン衝撃 | 正パルス中の電荷中和 |

| 主な利点 | 金属の高成膜速度 | アーク放電を防ぎ、安定した誘電体成膜を可能にする |

| 制限 | 絶縁体には失敗する(アーク放電を引き起こす) | 成膜速度が遅い、電源がより複雑 |

アーク放電なしで高品質の絶縁膜を成膜する準備はできていますか?

パルスDCスパッタリングは、酸化物や窒化物のような誘電体材料の安定した工業規模の成膜に不可欠です。KINTEKでは、お客様の特定の研究および生産ニーズに合わせたスパッタリングシステムを含む、高度なラボ機器を専門としています。

当社の専門家が、薄膜プロセスを強化するための適切なPVDソリューションの選択をお手伝いします。KINTEKの信頼性の高いスパッタリング技術がお客様のラボの能力をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 三次元電磁ふるい分け装置

- 電気化学用途向け回転白金ディスク電極