要するに、プレス成形と焼結は、金属粉末を溶融させることなく、固体の高強度な物体に変える製造プロセスです。このプロセスには2つの主要なステップがあります。まず、金属粉末を高い圧力で目的の形状に圧縮し(プレス成形)、次にこの形状を制御された環境下で融点よりわずかに低い温度で加熱し、個々の粒子を結合させます(焼結)。

この技術は粉末冶金の基礎です。これにより、技術者は粉末粒子を融合させることで、特に非常に高い融点を持つ材料から、強力で複雑な金属部品を作成することができ、最終製品の密度と構造的完全性を卓越した精度で制御できます。

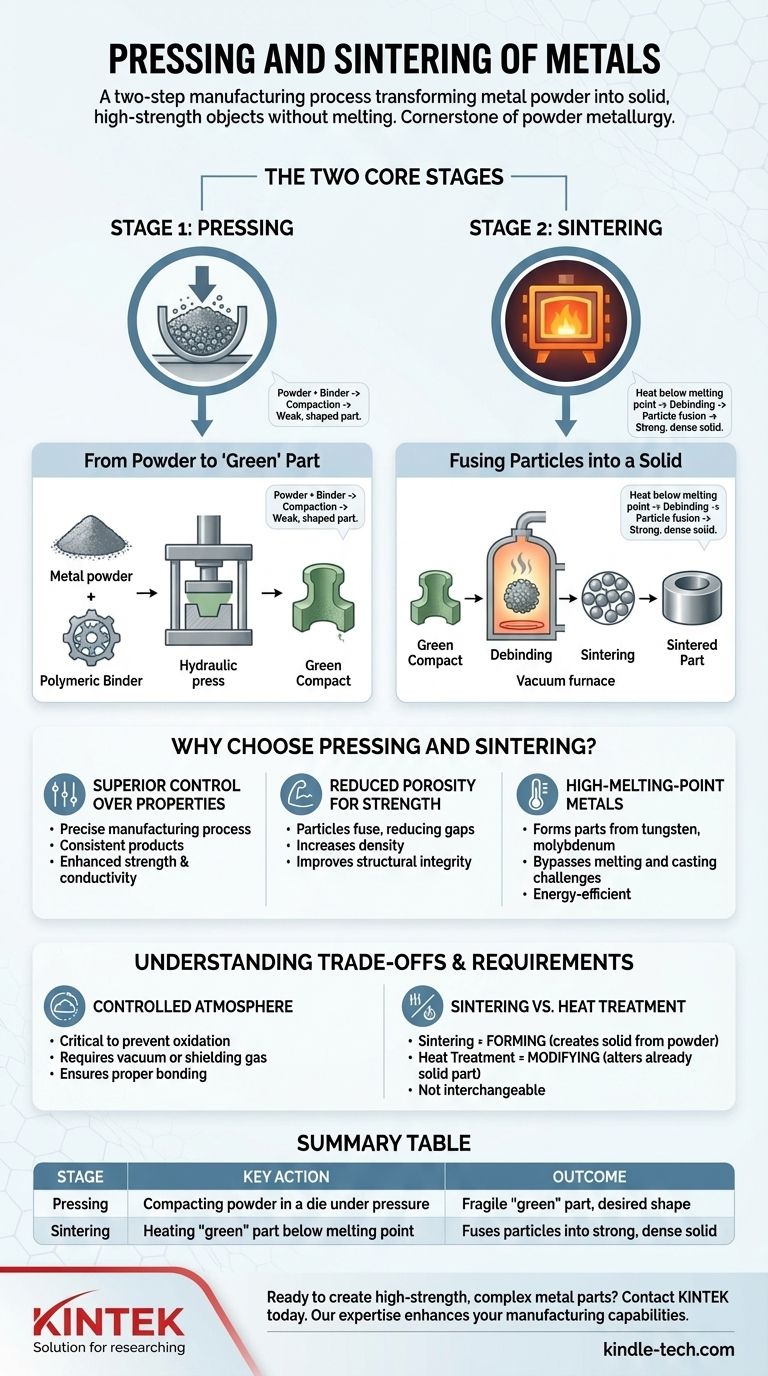

プロセスの2つの核となる段階

この方法は、緩い粉末を緻密で機能的な部品に変える、一連の正確に制御された動作に依存しています。

段階1:プレス成形 – 粉末から「グリーン」部品へ

最初のステップでは、最終部品の壊れやすい予備的なバージョンを作成します。これはしばしば「グリーン」コンパクトと呼ばれます。

これを達成するために、金属粉末はしばしばパラフィンワックスなどの高分子バインダーと混合されます。このバインダーは一時的な接着剤として機能し、圧縮中に粒子が結合するのを助けます。

この混合物は金型に流し込まれ、巨大な圧力下で圧縮されます。結果として得られるのは、目的の形状を持つものの、実用的な用途には強度が不足している弱く結合した部品です。

段階2:焼結 – 粒子を固体に融合

ここで、強力な金属物体への変形が起こります。「グリーン」部品は、通常、真空下または制御されたガス流下で動作する特殊な炉、典型的にはグラファイト炉の中に置かれます。

焼結が始まる前に、「脱バインダー」段階で部品を穏やかに加熱し、高分子バインダーを焼き飛ばします。

その後、温度は焼結点まで上昇します。これは金属の融点よりも低い温度です。この高温では、金属粒子の表面の原子が非常に移動しやすくなり、境界を越えて拡散し、それらの間に強力な金属結合を形成します。

なぜプレス成形と焼結を選ぶのか?

このプロセスは、鋳造や機械加工の代替手段であるだけでなく、特定の用途に理想的な独自の利点を提供します。

最終特性の優れた制御

焼結は、製造プロセスを卓越した精度で制御することを可能にします。粉末組成、プレス力、炉条件を慎重に管理することで、技術者は非常に一貫性のある製品を製造できます。

このレベルの精度は、強度、耐久性、電気伝導性などの重要な特性を向上させます。

強度向上のための多孔性の低減

最初の「グリーン」部品は多孔質で、粉末粒子間に小さな隙間がたくさんあります。焼結プロセスは、粒子を引き寄せることでこの多孔性を大幅に低減します。

これらの内部の空隙を最小限に抑えることで、物体の密度、全体的な強度、および構造的完全性が劇的に向上します。

高融点金属の加工

焼結の最も重要な利点の1つは、タングステンやモリブデンなどの非常に高い融点を持つ金属から部品を成形できることです。

これらの材料を溶融して鋳造することは、技術的に困難でエネルギー集約的です。焼結は溶融を完全に回避するため、より実用的で効率的な方法です。

トレードオフと要件の理解

強力なプロセスではありますが、普遍的に適用できるわけではなく、成功のためには特定の要件があります。これは他の一般的な金属処理とは根本的に異なります。

制御された雰囲気の必要性

焼結は、真空またはシールドガス(吸熱ガスなど)のような制御された雰囲気下で行う必要があります。

これは、高温の金属表面が酸化したり汚染されたりするのを防ぐために非常に重要です。酸化は粒子間にバリアを形成し、適切に結合するのを妨げ、弱くて役に立たない部品になってしまいます。

焼結は生成し、熱処理は改質する

焼結を、焼きなまし、焼き戻し、焼き入れなどの他の熱処理と混同しないことが重要です。

これらのプロセスは、すでに固体である金属物体に適用され、その特性を変更します。例えば、柔らかくする(焼きなまし)または硬くする(焼き入れ)などです。対照的に、焼結は、粉末から固体物体を形成するプロセスです。

目標に合った適切な選択

プレス成形と焼結を使用するかどうかは、材料、部品の複雑さ、および生産目標に完全に依存します。

- 高融点金属からの部品製造が主な焦点である場合:プレス成形と焼結は、液相処理の複雑さを回避する理想的なソリューションです。

- 複雑なネットシェイプ部品の大量生産が主な焦点である場合:この方法は、優れた一貫性と制御を提供し、高価な後加工の必要性を最小限に抑えることがよくあります。

- 部品の最終密度と多孔性を制御することが主な焦点である場合:焼結は、特殊な用途向けにこれらの微細構造特性に対して独自のレベルの精度を提供します。

最終的に、プレス成形と焼結は、金属粉末を高精度かつ信頼性で高性能部品に変える強力な製造ツールです。

要約表:

| 段階 | 主なアクション | 結果 |

|---|---|---|

| プレス成形 | 金型内で金属粉末を高圧で圧縮する | 目的の形状の壊れやすい「グリーン」部品を作成する |

| 焼結 | 「グリーン」部品を制御された雰囲気下で融点より低い温度で加熱する | 粉末粒子を強力で緻密な固体物体に融合させる |

高強度で複雑な金属部品を精密に作成する準備はできましたか?

KINTEKでは、プレス成形と焼結プロセスを成功させるために必要な高度な実験装置と消耗品の提供を専門としています。タングステンのような高融点金属を扱っている場合でも、密度と多孔性を卓越した精度で制御する必要がある場合でも、当社のソリューションは現代の研究所の厳しいニーズを満たすように設計されています。

今すぐお問い合わせください 当社の専門知識がお客様の製造能力をどのように向上させ、優れた結果を達成するのに役立つかについて話し合いましょう。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機