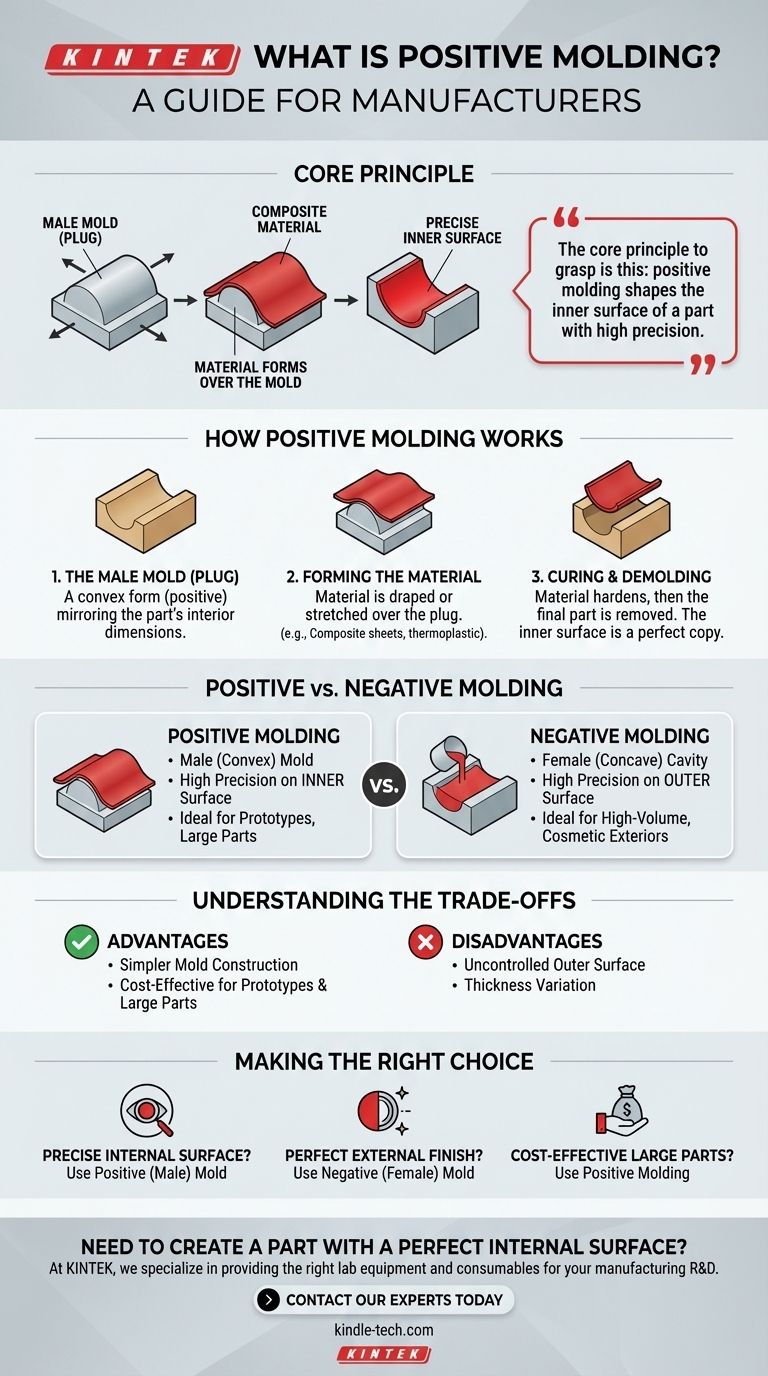

製造業において、ポジ型成形(Positive Molding)とは、オス型またはプラグとも呼ばれる金型が、目的の部品の直接的なレプリカである凸状の形状であるプロセスです。その後、複合シートや熱可塑性プラスチックなどの原材料が、この金型の表面の上に成形されます。この技術は、基本的に、ネガ型(凹型の空洞)に押し込むのではなく、ポジティブな形状の周りに材料を成形することです。

把握すべき中心的な原則は、ポジ型成形は部品の内面を高い精度で成形するということです。なぜなら、その面が金型と直接接触する側だからです。これは、高い精度で外面を成形するネガ型成形(Negative Molding)の直接的な対極にあります。

ポジ型成形が機能する仕組み:中心原理

ポジ型成形は概念的にわかりやすいため、特に複合材料や熱成形において、特定の用途で一般的に選択されます。プロセスは明確な順序に従います。

「オス型」またはプラグ

プロセスは金型そのものから始まります。これはポジティブな形状であり、最終部品の内面に意図された正確な寸法と輪郭を持つ凸状の形状をしています。この「プラグ」は、必要な耐久性と生産量に応じて、木材、高密度フォーム、または機械加工された金属など、さまざまな材料で作ることができます。

材料の成形

金型が準備されたら、成形材料をその表面にドレープ(被せる)またはストレッチ(伸ばす)します。複合材料の製造では、これには樹脂で飽和させたガラス繊維や炭素繊維のシートをプラグ上に配置することが含まれます。熱成形では、プラスチックシートを加熱して柔軟にし、金型の上に真空成形します。

硬化と離型

材料が所定の位置に配置されたら、硬化させます—固まるまで放置します。複合材料の場合、これは樹脂の化学反応です。熱可塑性プラスチックの場合、単に冷却するだけです。部品が剛性になった後、オス型から分離されます。このプロセスを離型(demolding)と呼びます。得られた部品は、内面が金型の完全なコピーである中空のシェルになります。

対極:ネガ型成形を理解する

ポジ型成形を完全に理解するには、その反対を理解する必要があります。ネガ型成形は、射出成形などの大量生産プロセスでより一般的です。

「メス型」の空洞

ネガ型成形では、金型は凹状の空洞です。製氷皿を想像してください—そのトレイがネガ型です。材料はその空洞に流し込まれたり、射出されたり、押し込まれたりして、その形状を取ります。

外面の精度

材料が空洞の外壁に押し付けられるため、ネガ型は非常に精密で滑らかな外面を持つ部品を生成します。この「A面」の仕上げは、外観が最も重要となる消費者製品にとって不可欠です。対照的に、内面は制御が少なくなります。

トレードオフを理解する

ポジ型成形とネガ型成形の選択は、エンジニアリングとコストのトレードオフによって決まります。どちらの方法も万能ではありません。それらは単に異なる仕事のためのツールです。

利点:よりシンプルな金型構造

ボートの船体や浴槽のような大きくて単純な形状の場合、巨大で精密なメス型の空洞(ネガ型)を機械加工するよりも、オス型のプラグ(ポジ型)を作成する方が、多くの場合、大幅に簡単で、速く、安価です。これにより、プロトタイピングや少量生産に理想的です。

欠点:外面の制御が不十分

ポジ型成形の主なトレードオフは、部品の外面の仕上げです。この面は金型と接触していないため(真空成形では「バッグ側」)、寸法精度が低く、表面が粗くなることがよくあります。外観が必要な場合、研磨や塗装などの大幅な二次仕上げ作業が必要になることがあります。

欠点:厚さのばらつき

凸状の金型の上に材料をドレープまたはストレッチするとき、鋭い角や複雑な曲線に適合するにつれて、材料が薄くなることがあります。これは、設計および積層プロセス中に管理する必要がある重要な構造的考慮事項となる可能性があります。

プロジェクトに最適な選択をする

ポジ型またはネガ型の金型を使用する決定は、最終部品の機能的および審美的な要件に完全に依存する必要があります。

- 精密で滑らかな内面が主な焦点である場合: ポジ型(オス型)を使用します。これがツールと直接接触する面になるためです。

- 完璧な外面の仕上げとシャープなディテールが主な焦点である場合: ネガ型(メス型)を使用します。部品の外側が、審美的に完璧な「A面」になるためです。

- 大規模な部品やプロトタイプの費用対効果の高い生産が主な焦点である場合: 粗い外面が許容される限り、ポジ型成形はよりシンプルで経済的な道であることがよくあります。

結局のところ、部品の内部を制御する必要があるか、外部を制御する必要があるかを理解することが、最も効果的な製造戦略を選択するための鍵となります。

要約表:

| 側面 | ポジ型成形 | ネガ型成形 |

|---|---|---|

| 金型の種類 | オス型(凸状)プラグ | メス型(凹状)空洞 |

| 表面精度 | 内面で高精度 | 外面で高精度 |

| 理想的な用途 | プロトタイプ、大型部品、内部の嵌合 | 大量生産、外観重視の製品 |

| 金型コスト | 一般的に低く、シンプル | しばしば高く、複雑 |

完璧な内面を持つ部品を作成する必要がありますか? KINTEKでは、製造R&Dに必要な適切なラボ機器と消耗品の提供を専門としています。複合材料でのプロトタイピングであれ、新しい熱成形プロセスの開発であれ、当社のソリューションは、正確で再現性の高い結果を達成するのに役立ちます。お客様の研究所のニーズに合わせて調整された信頼性の高い機器で、お客様のプロジェクトをどのようにサポートできるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド