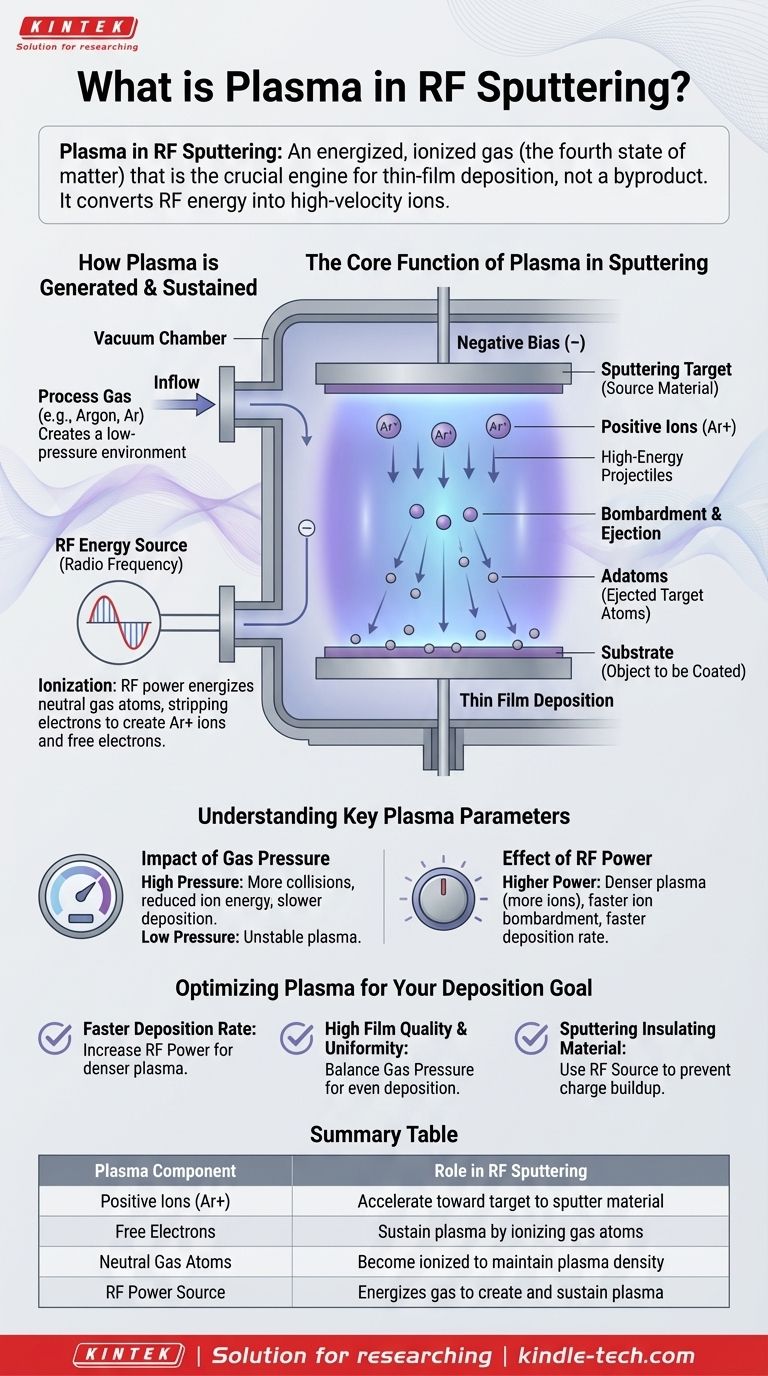

RFスパッタリングの文脈において、プラズマとは、薄膜堆積プロセスの重要な媒体として機能する、活性化されたイオン化ガスです。「物質の第4の状態」とも呼ばれ、真空チャンバー内でアルゴンなどの低圧ガスに高周波(RF)エネルギー源を印加することで生成される、正イオン、電子、中性ガス原子の動的な混合物で構成されています。

プラズマはスパッタリングの副産物ではなく、それを駆動するエンジンです。その主な機能は、RF源からの電気エネルギーを高速度イオンに変換することです。これらのイオンは、ターゲット材料から原子を物理的に叩き出し、基板上に堆積させるための「弾丸」として機能します。

プラズマの生成と維持の方法

プラズマが何であるかを理解するためには、スパッタリングシステム内でそれがどのように生成されるかを知ることが不可欠です。このプロセスには、制御された環境と特定のエネルギー入力が伴います。

真空チャンバーとプロセスガスの役割

まず、不要な大気ガスを除去するためにチャンバー内に高真空が作られます。次に、高純度のプロセスガス(最も一般的にはアルゴン(Ar))が少量、制御された量で導入されます。これにより、プラズマの生成と維持に理想的な低圧環境が作られます。

RFエネルギー源の機能

チャンバー内の電極にRF(高周波)電源が印加されます。この交流電場が中性アルゴン原子を活性化し、そこから電子を剥ぎ取ります。このイオン化として知られるプロセスにより、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物が生成され、プラズマの特徴的な輝きが形成されます。

スパッタリングにおけるプラズマの核となる機能

一度生成されると、プラズマは薄膜を堆積させるためのアクティブなツールとなります。その構成要素はそれぞれ、一連の精密な事象において異なる役割を果たします。

高エネルギーイオン弾丸の生成

プラズマ内の主要な要素は正イオン(Ar+)です。薄膜の原料となるスパッタリングターゲットには、負の電位が与えられます。この電位差は、プラズマからの正に帯電したアルゴンイオンを強く引き付け、ターゲットに向かって直接加速させます。

スパッタリングターゲットの衝撃

これらの加速されたイオンは、かなりの運動エネルギーでスパッタリングターゲットの表面に衝突します。これは、アルゴンイオンが砂粒である亜原子スケールのサンドブラストプロセスと考えてください。

堆積のためのターゲット材料の放出

このイオン衝撃の力は、ターゲット材料から原子または分子を叩き出すのに十分です。これらの放出された粒子は、吸着原子(adatoms)と呼ばれ、真空チャンバー内を移動し、基板(コーティングされる物体)上に着地し、徐々に薄く均一な膜を形成します。

主要なプラズマパラメータの理解

プラズマの特性は、堆積の結果を直接制御します。これらのパラメータを微調整することで、エンジニアや科学者は膜厚、品質、堆積速度を制御します。

ガス圧力の影響

チャンバー内のプロセスガスの圧力は重要な変数です。圧力が高すぎると衝突が増え、ターゲットに衝突するイオンのエネルギーが減少し、堆積速度が低下する可能性があります。圧力が低すぎると、安定したプラズマを維持することが困難になります。

RFパワーの効果

RF源から供給される電力の量は、プラズマ密度を決定します。電力が高くなると、より多くのイオンを含む高密度のプラズマが生成され、その結果、イオン衝撃の速度が増加し、堆積速度が速くなります。

堆積目標に合わせたプラズマの最適化

プラズマを制御することは、スパッタリングの結果を制御するための鍵です。選択する設定は、最終的な薄膜の望ましい特性に直接関連している必要があります。

- 堆積速度の高速化が主な焦点である場合:RFパワーを増やして、より高濃度のイオンを含む高密度のプラズマを生成します。

- 高い膜品質と均一性が主な焦点である場合:プロセスガス圧力を慎重に最適化して、イオンエネルギーと平均自由行程のバランスを取り、原子が基板上に均一に堆積するようにします。

- 絶縁材料のスパッタリングが主な焦点である場合:RF電源の使用は必須です。その交流電場は、電荷の蓄積を防ぎ、非導電性ターゲットでプラズマを維持するために必要です。

最終的に、プラズマを習得することは、あらゆるRFスパッタリングアプリケーションで正確で再現性のある結果を達成するための基本です。

要約表:

| プラズマ構成要素 | RFスパッタリングにおける役割 |

|---|---|

| 正イオン(Ar+) | 材料をスパッタリングするためにターゲットに向かって加速 |

| 自由電子 | ガス原子をイオン化してプラズマを維持 |

| 中性ガス原子 | イオン化されてプラズマ密度を維持 |

| RF電源 | ガスを活性化してプラズマを生成・維持 |

薄膜堆積プロセスの最適化をご希望ですか?

KINTEKでは、お客様のあらゆるRFスパッタリングニーズに対応する高品質の実験装置と消耗品を提供することに特化しています。半導体製造、光学コーティング、先進材料研究のいずれに取り組んでいらっしゃる場合でも、当社の専門知識により、優れた膜品質と堆積速度を実現するための正確なプラズマ制御が保証されます。

今すぐお問い合わせください。当社のソリューションがお客様の研究室の能力をどのように向上させ、研究を前進させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 小型真空熱処理・タングステン線焼結炉