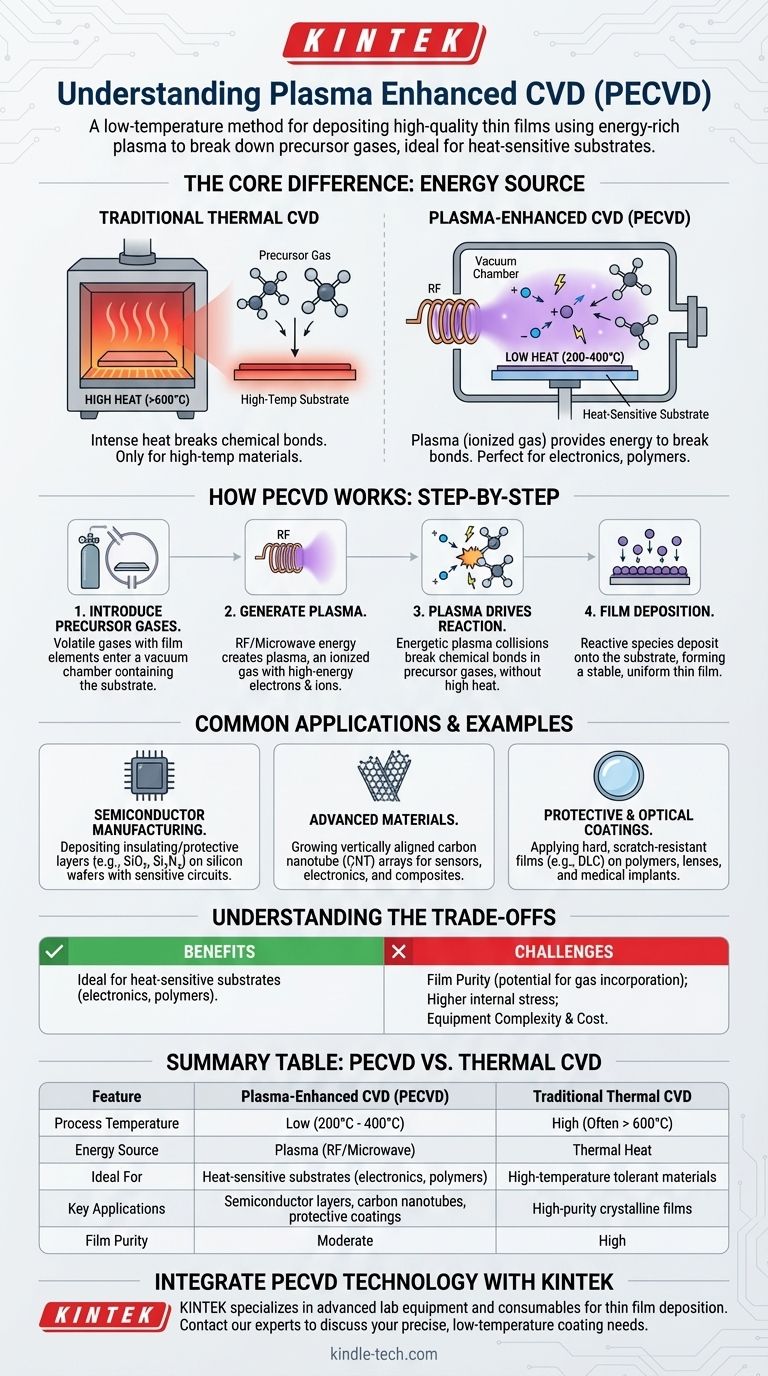

本質的に、プラズマ支援化学気相成長法(PECVD)は、従来のプロセスよりもはるかに低い温度で高品質な薄膜を表面に堆積させるために使用されるプロセスです。これは、単に高温に頼るのではなく、エネルギー豊富なプラズマを利用して前駆体ガスを分解し、堆積に必要な化学反応を開始させることによってこれを実現します。これにより、極端な温度に耐えられない材料のコーティングに理想的です。

PECVDの中心的な利点は、熱に弱い材料上に耐久性のある機能性コーティングを作成できることです。従来の化学気相成長法(CVD)の激しい熱をプラズマからのエネルギーに置き換えることで、電子機器、ポリマー、その他の先進的なコンポーネントの幅広い用途が開かれます。

基本:標準的なCVDの仕組み

PECVDがユニークである理由を理解するために、まずそれが強化する基本プロセス、つまり標準的な熱CVDを理解する必要があります。

前駆体ガスの導入

このプロセスは、コーティングする対象物(基板と呼ばれる)を含む真空チャンバー内に、1つ以上の揮発性の前駆体ガスを導入することから始まります。これらの前駆体には、最終的な膜を形成する化学元素が含まれています。

高温の役割

従来の熱CVDでは、チャンバーと基板は非常に高い温度、しばしば数百度、あるいは千度以上に加熱されます。この熱エネルギーが、前駆体ガス中の化学結合を切断する触媒となります。

膜の構築

分解されると、反応性の化学種が熱い基板表面に堆積し、安定した固体で均一性の高い薄膜を形成します。反応の揮発性の副生成物は、その後チャンバーから排出されます。

「プラズマ支援」による違い

PECVDは同じ基本原理に従いますが、熱CVDの主な制限を解決するために、反応の駆動方法を根本的に変更します。

高温の問題点

熱CVDに必要な高温は、多くの有用な基板を損傷したり破壊したりする可能性があります。これには、完成した電子回路、プラスチック、その他の融点が低い材料が含まれ、その用途を著しく制限します。

プラズマの導入:熱のないエネルギー

PECVDは、エネルギー源としてプラズマを使用することで、この問題を回避します。プラズマとはイオン化されたガスであり、低圧のガスに強力な電磁場(高周波やマイクロ波など)を印加することによって作成される物質の状態です。

このプロセスにより、ガス原子から電子が剥ぎ取られ、イオンと自由電子の非常にエネルギーの高い混合物が生成されます。このエネルギー豊富な環境は、極端な熱を必要とせずに存在します。

プラズマが反応を駆動する方法

プラズマ中のエネルギーを持つ電子とイオンが前駆体ガス分子と衝突します。これらの衝突は、通常高温を必要とする化学結合を切断し、堆積に必要な反応種を生成するのに十分な強力さを持っています。

反応が熱振動ではなくエネルギーを持つプラズマの衝突によって駆動されるため、基板ははるかに低い温度(多くの場合200°Cから400°Cの間)に保つことができます。

一般的な用途と例

PECVDの低いプロセス温度は、先進的な材料や電子機器の製造において不可欠なものとなっています。

半導体製造

PECVDは、すでに感光性電子回路を搭載しているシリコンウェハ上に、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの絶縁層や保護層を堆積させるために広く使用されています。低温であるため、既存のトランジスタや金属配線への損傷を防ぎます。

先進材料(カーボンナノチューブ)

このプロセスは、高度に構造化された材料を成長させるためにも使用されます。例えば、PECVDは、次世代センサー、電子機器、複合材料の開発における重要なステップである、基板上への垂直配向したカーボンナノチューブ(CNT)アレイの成長を可能にします。

保護・光学コーティング

PECVDは、ポリマーレンズや医療用インプラントなどの温度に敏感な基板上に、ダイヤモンドライクカーボン(DLC)のような硬く、傷がつきにくい膜を堆積させることができ、下地材料を損傷することなく耐久性を向上させます。

トレードオフの理解

あらゆる技術と同様に、PECVDには特定の利点と課題があり、それが一部の用途に適している理由、そうでない理由を決定します。

利点:温度感受性

最大の利点は、高温に耐えられない基板上に膜を堆積できることです。これが主な目的であり、開発の理由です。

課題:膜の純度と応力

反応が複雑なプラズマ環境で起こるため、プラズマガス(水素やアルゴンなど)の原子が膜に取り込まれ、純度が低下する可能性があります。また、膜は高温で成長させたものと比較して内部応力が高くなる可能性があり、これを管理するためには慎重なプロセス調整が必要です。

課題:装置の複雑さ

PECVDシステムは、プラズマを生成し維持するために、洗練された真空ポンプ、ガス処理装置、および電源(通常はRFまたはマイクロ波)を必要とします。これにより、装置は単純な熱CVD炉よりも複雑で高価になります。

目標に合わせた適切な選択

堆積方法の選択は、プロセスの能力と薄膜に対する主要な目的に合わせる必要があります。

- 主要な焦点が、集積回路やポリマーなどの熱に弱い基板への堆積である場合: 低温プロセスが可能なため、PECVDが明確であり、しばしば唯一の選択肢となります。

- 主要な焦点が、可能な限り最高の膜純度と結晶学的完全性を達成することである場合: 基板が激しい熱に耐えられる限り、高温の熱CVDの方が優れている可能性があります。

- 主要な焦点が、複雑で高アスペクト比の構造内部に高度に均一なコーティングを作成することである場合: 原子層堆積(ALD)などの別の技術の方が適している可能性があります。

エネルギー源としてのプラズマの役割を理解することが、特定の材料とアプリケーションのニーズに最適な堆積戦略を選択するための鍵となります。

要約表:

| 特徴 | プラズマ支援CVD (PECVD) | 従来の熱CVD |

|---|---|---|

| プロセス温度 | 低い (200°C - 400°C) | 高い (多くの場合 > 600°C) |

| エネルギー源 | プラズマ (RF/マイクロ波) | 熱エネルギー |

| 理想的な用途 | 熱に弱い基板 (電子機器、ポリマー) | 高温耐性材料 |

| 主な用途 | 半導体層、カーボンナノチューブ、保護コーティング | 高純度結晶膜 |

| 膜の純度 | 中程度 (ガス取り込みの可能性あり) | 高い |

PECVD技術を研究室のワークフローに統合する準備はできていますか? KINTEKは、薄膜堆積および材料科学のための先進的なラボ機器と消耗品を専門としています。感光性電子機器、ポリマー、またはカーボンナノチューブなどの次世代材料の開発に取り組んでいるかどうかにかかわらず、当社の専門知識とソリューションは、正確な低温コーティングの実現を支援できます。 当社の専門家に今すぐお問い合わせいただき、お客様固有の研究室のニーズをサポートし、研究能力を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- スパークプラズマ焼結炉 SPS炉

- 黒鉛真空連続黒鉛化炉