簡潔に言えば、プラズマ強化化学気相成長法(PECVD)は、高品質の薄膜を製造するために使用される重要なプロセスです。その応用は、マイクロチップ、ソーラーパネル、特殊な光学コーティングや保護コーティングの製造を含む現代技術の中心となっています。

PECVDの核となる価値は、従来のメソッドよりも著しく低い温度で、耐久性のある均一な薄膜を堆積できることにあります。この能力は単なる改善ではなく、温度に敏感な材料上に複雑な多層電子デバイスを作成することを可能にする技術です。

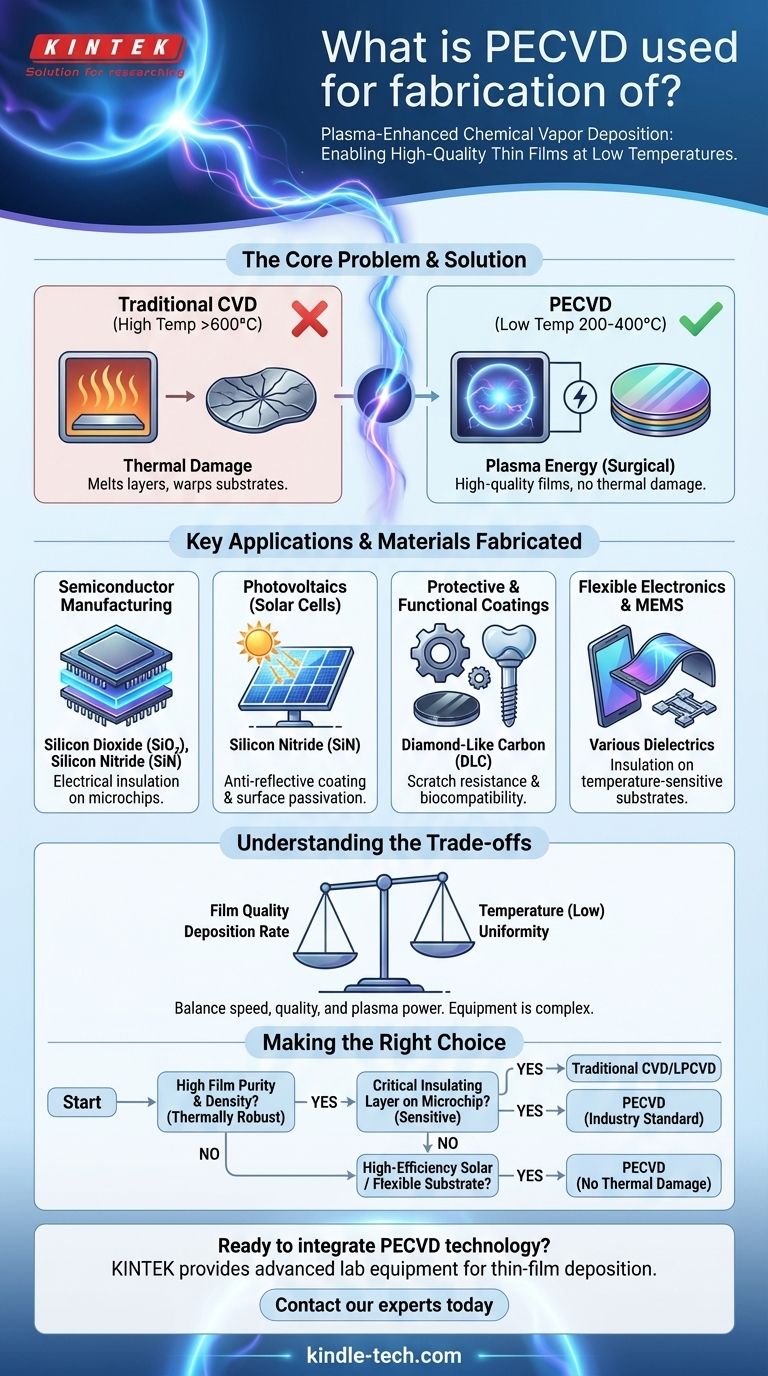

PECVDが解決する核となる問題:高温による損傷

PECVDがなぜそれほど重要なのかを理解するには、まずその前身である従来の化学気相成長法(CVD)の限界を理解する必要があります。

従来のCVDの課題

従来のCVDプロセスは、化学反応を起こし、ガス前駆体から固体膜を形成するために必要なエネルギーを供給するために、非常に高い温度(しばしば600°C以上)に依存しています。

この極端な熱は、現代のエレクトロニクスを構築する上で大きな問題となります。以前に堆積された金属層を溶かしたり、デリケートなトランジスタを損傷したり、下地の基板を反らせたりして、デバイスを破壊する可能性があります。

PECVDが温度の壁を打ち破る方法

PECVDは、異なるエネルギー源であるプラズマを使用することで、この問題を回避します。

チャンバー全体を加熱する代わりに、前駆体ガスに電場を印加し、それをイオン化して、プラズマとして知られる輝く高エネルギー状態の物質を生成します。

このプラズマが基板表面での化学反応を促進するために必要なエネルギーを供給し、通常200〜400°Cの範囲で、はるかに低い温度で高品質の膜堆積を可能にします。

主な用途と製造される材料

低温という利点により、PECVDはいくつかのハイテク産業において不可欠なものとなっています。

半導体製造

これはPECVDの主要な用途です。シリコンウェーハ上に二酸化ケイ素(SiO₂)や窒化ケイ素(SiN)などの誘電体(絶縁)膜を堆積するために使用されます。

これらの膜は、単一のチップ上の数百万個のトランジスタを接続する微細な金属配線を絶縁するために不可欠です。PECVDの低温能力がなければ、これらの複雑な多層集積回路の製造は不可能でしょう。

太陽光発電(ソーラーセル)

PECVDはソーラーセルの効率向上に不可欠です。主に2つの層を堆積するために使用されます。

まず、表面に窒化ケイ素の反射防止コーティングが施され、光の反射を最小限に抑え、より多くの光子がセルに入射できるようにします。次に、エネルギー損失を低減し、全体的なデバイス性能を向上させる表面パッシベーション層にも使用されます。

保護および機能性コーティング

このプロセスは、さまざまな材料に硬く耐久性のあるコーティングを作成するために使用されます。

例えば、ダイヤモンドライクカーボン(DLC)膜は、機械工具の耐擦傷性や、生体適合性のために医療用インプラントに堆積することができます。これらの膜は、その硬度と低摩擦性で評価されています。

フレキシブルエレクトロニクスとMEMS

温度に敏感なポリマー上に膜を堆積できる能力は、成長するフレキシブルエレクトロニクスの分野にとってPECVDを不可欠なものにしています。

また、複雑でデリケートな構造が高温処理に耐えられない微小電気機械システム(MEMS)の製造にも使用されます。

トレードオフの理解

強力である一方で、PECVDは万能な解決策ではありません。認識すべき特定のトレードオフが伴います。

膜品質 vs. 温度

PECVD膜は高品質ですが、従来のCVDによる非常に高温で成長させた膜よりも多くの水素を含み、密度がわずかに低い場合があります。これは、低温プロセスの利点と引き換えの直接的なトレードオフです。

堆積速度 vs. 均一性

エンジニアは、堆積速度と膜品質のバランスを取る必要があります。プラズマパワーを上げるとプロセスを高速化できますが、基板全体に不均一性が生じたり、膜にストレスが導入されたりする可能性があります。

装置の複雑さ

PECVD反応炉は、他の多くの堆積システムよりも複雑で高価です。プラズマを生成および維持するために、高度な真空チャンバー、ガス供給システム、高周波(RF)またはマイクロ波電源が必要です。

目標に応じた適切な選択

堆積方法の選択は、最終的なデバイスの要件と基板の制限に完全に依存します。

- 熱的に堅牢な基板上で最高の膜純度と密度を最優先する場合:従来のCVDやLPCVDのような高温プロセスが優れた選択肢となる可能性があります。

- 完成したマイクロチップにデリケートなトランジスタを持つ重要な絶縁層を堆積することを最優先する場合:PECVDは不可欠な業界標準です。

- 高効率ソーラーセルを作成したり、フレキシブルプラスチック基板にコーティングしたりすることを最優先する場合:PECVDは熱損傷を引き起こすことなく、必要な膜特性を提供します。

最終的に、PECVDの妙技は、エネルギーを外科的に使用し、現代エレクトロニクスのミクロの世界を破壊することなく構築する能力にあります。

要約表:

| 主な用途 | 製造される材料 | 主な機能 |

|---|---|---|

| 半導体製造 | 二酸化ケイ素 (SiO₂)、窒化ケイ素 (SiN) | マイクロチップ上の電気絶縁 |

| 太陽光発電(ソーラーセル) | 窒化ケイ素 (SiN) | 反射防止コーティング&表面パッシベーション |

| 保護コーティング | ダイヤモンドライクカーボン (DLC) | 耐擦傷性&生体適合性 |

| フレキシブルエレクトロニクス/MEMS | 各種誘電体 | 温度に敏感な基板上の絶縁 |

PECVD技術を製造プロセスに統合する準備はできていますか?

KINTEKは、薄膜堆積および材料科学向けの高度なラボ機器と消耗品の提供を専門としています。次世代のマイクロチップ、高効率ソーラーセル、または特殊コーティングを開発している場合でも、当社の専門知識は、優れた膜品質とプロセス効率を達成するのに役立ちます。

当社のソリューションがお客様の特定のラボニーズをどのように満たし、イノベーションを推進できるかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 黒鉛真空連続黒鉛化炉

- 真空歯科用ポーセリン焼結炉