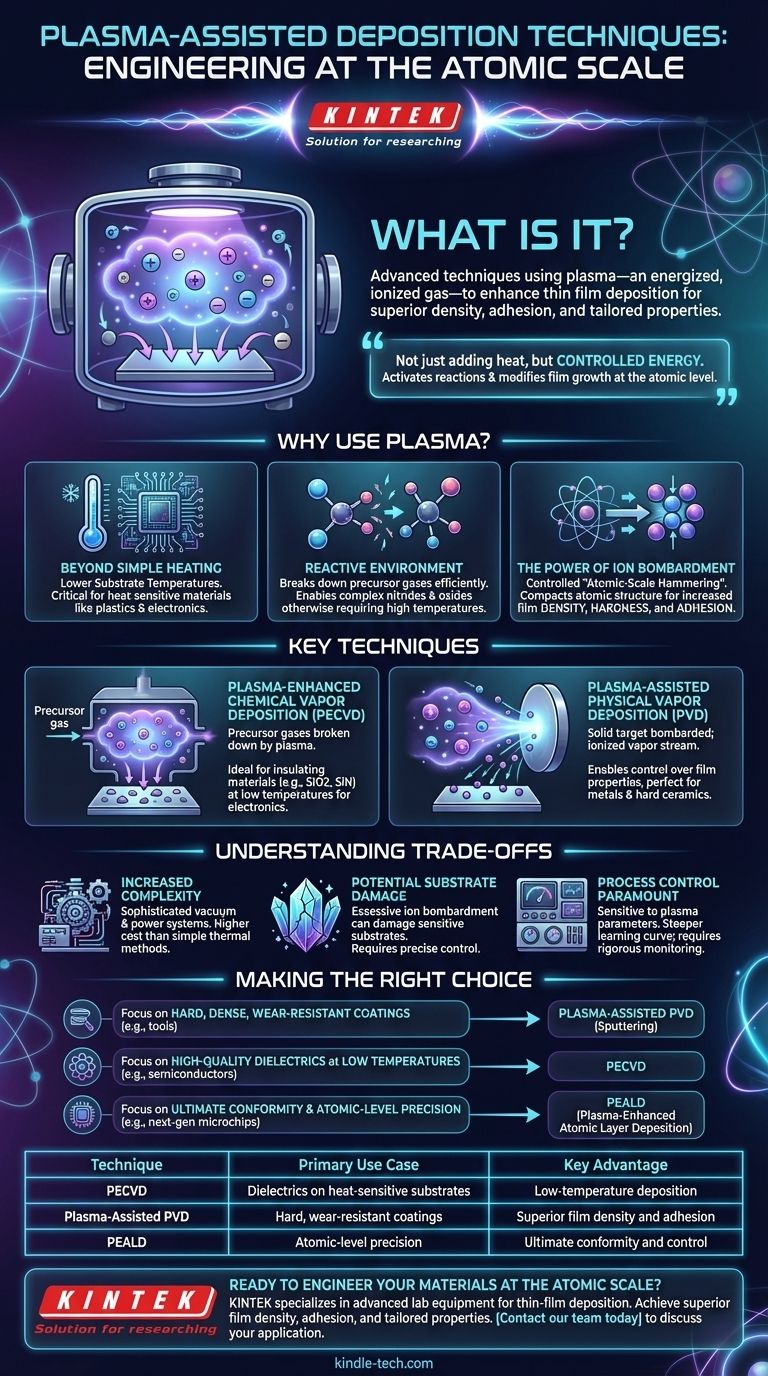

本質的に、プラズマ支援成膜は、高性能な薄膜やコーティングを作成するために使用される一連の高度な技術です。これらの手法は、プラズマ(励起されたイオン化ガス)を利用して成膜プロセスを根本的に強化し、従来の熱的または化学的な手法だけでは達成が困難な、優れた密度、密着性、および調整された特性を持つ材料の作成を可能にします。

成膜においてプラズマを使用する中心的な目的は、単に熱を加えることではなく、制御されたエネルギーを加えることです。このエネルギーは化学反応を活性化し、膜が成長するにつれて物理的に改質し、最終的な材料の構造と性能に対して正確な制御を提供します。

成膜にプラズマを使用する理由

従来の成膜方法は、化学反応や材料の蒸発に必要なエネルギーを供給するために高温に頼ることがよくあります。プラズマはシステムを励起するためのより洗練された方法を提供し、大きな利点をもたらします。

単なる加熱を超えて

単に温度を上げるのではなく、プラズマはイオン、電子、反応性の中性粒子の高エネルギーのスープで満たされたユニークな環境を作り出します。これにより、基板温度をはるかに低くしてプロセスを実行でき、プラスチックや複雑な電子機器などの熱に敏感な材料のコーティングを行う場合に極めて重要になります。

反応性環境の構築

プラズマは、前駆体ガスを最も反応性の高い成分に効率的に分解します。これにより、極端な高温や不安定な化学的前駆体を必要とする窒化物や酸化物などの複雑な材料の形成が可能になります。

イオン衝撃の力

プラズマ内の正電荷を帯びたイオンは、基板表面に向かって加速されます。この制御された「原子スケールのハンマー打ち」、すなわちイオン衝撃は、成長中の膜に大きな影響を与えます。これは原子構造を圧縮し、膜の密度、硬度、および下地表面への密着性を劇的に向上させます。

主要なプラズマ支援技術

プラズマは単一のツールではなく、異なる成膜フレームワークに適用される多用途のエネルギー源です。最も顕著な2つのカテゴリーは、原料がガスから始まるか固体から始まるかに基づいています。

プラズマ強化化学気相成長法(PECVD)

PECVDでは、前駆体ガスがチャンバーに導入され、そこでプラズマによって分解されます。これらの反応性フラグメントが基板上に堆積して目的の膜を形成します。この技術は、エレクトロニクス産業向けに低温で二酸化ケイ素や窒化ケイ素などの絶縁材料を成膜するのに理想的です。

プラズマ支援物理気相成長法(PVD)

PVDでは、原料は固体ターゲットとして始まります。プラズマはこのターゲットを衝撃し、スパッタリングと呼ばれるプロセスで原子を叩き落とします。プラズマは、この蒸気流が基板に到達する際にイオン化するためにも使用でき、到達時の膜の特性に対する制御をより大きく可能にします。ここで、金属や硬質セラミックスなど、より幅広い材料に対する優れた膜特性と制御の利点が真価を発揮します。

トレードオフの理解

強力ではありますが、プラズマ支援技術は、その潜在能力を最大限に引き出すために管理しなければならない複雑さをもたらします。

システム複雑性の増大

安定したプラズマを生成し維持するには、真空チャンバー、電源、ガス供給システムを含む洗練された機器が必要です。これにより、熱蒸着などの単純な方法と比較して、本質的にコストと複雑さが増加します。

基板損傷の可能性

膜密度を向上させるのと同じイオン衝撃は、正確に制御されない場合、敏感な基板の結晶構造に損傷を与える可能性があります。有益な効果と潜在的な損傷とのバランスをとることが、プロセス開発の重要な課題です。

プロセス制御が最優先事項

最終的な膜特性は、電力、圧力、ガス組成などのプラズマパラメータに極めて敏感です。再現性のある高品質の結果を達成するには、成膜プロセスに対するより大きな制御が必要ですが、これは学習曲線が急であり、厳格なプロセス監視が必要であることを意味します。

目的に合った適切な選択をする

成膜方法の選択は、要求される膜特性と基板の性質に完全に依存します。

- 主な焦点が硬質で高密度な耐摩耗性コーティング(例:切削工具向け)の場合: スパッタリングなどのプラズマ支援PVD技術が業界標準です。

- 主な焦点が低温での高品質な誘電体の成膜(例:半導体やプラスチック上)の場合: PECVDが優れた選択肢です。

- 主な焦点が究極の均一性と原子レベルの精度(例:次世代マイクロチップ向け)の場合: プラズマ強化原子層成膜(PEALD)を調査する必要があります。

プラズマを活用することにより、単なるコーティングから、原子スケールで材料の特性を積極的に設計することへと根本的に移行しています。

要約表:

| 技術 | 主な用途 | 主な利点 |

|---|---|---|

| PECVD | 熱に敏感な基板上の誘電体 | 低温成膜 |

| プラズマ支援PVD | 硬質で耐摩耗性のあるコーティング | 優れた膜密度と密着性 |

| PEALD | 原子レベルの精度 | 究極の均一性と制御 |

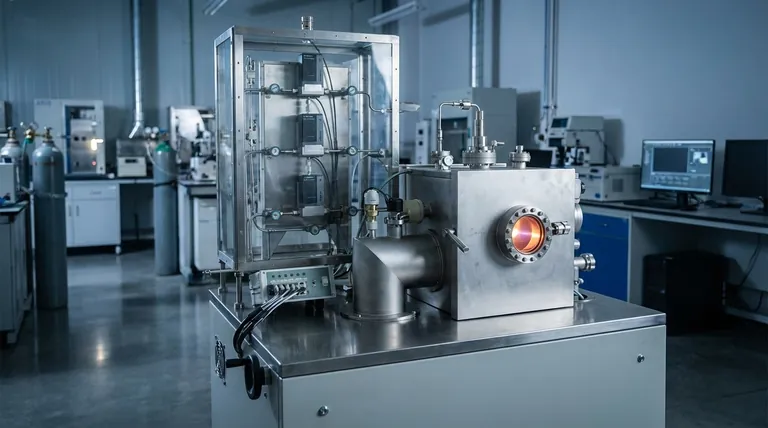

原子スケールで材料を設計する準備はできましたか?

次世代半導体、耐久性のある産業用コーティング、または高度な光学フィルムの開発であれ、適切なプラズマ支援成膜システムが成功の鍵となります。KINTEKは、薄膜成膜のための高度な実験装置を専門としており、お客様の研究開発や生産が要求する正確な制御と信頼性を提供します。

当社の専門家が、優れた膜密度、密着性、および調整された特性を実現するための最適なソリューションの選択をお手伝いします。

今すぐ当社のチームに連絡して、お客様固有のアプリケーションについてご相談いただき、KINTEKがいかにしてお客様のイノベーションを力づけることができるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機