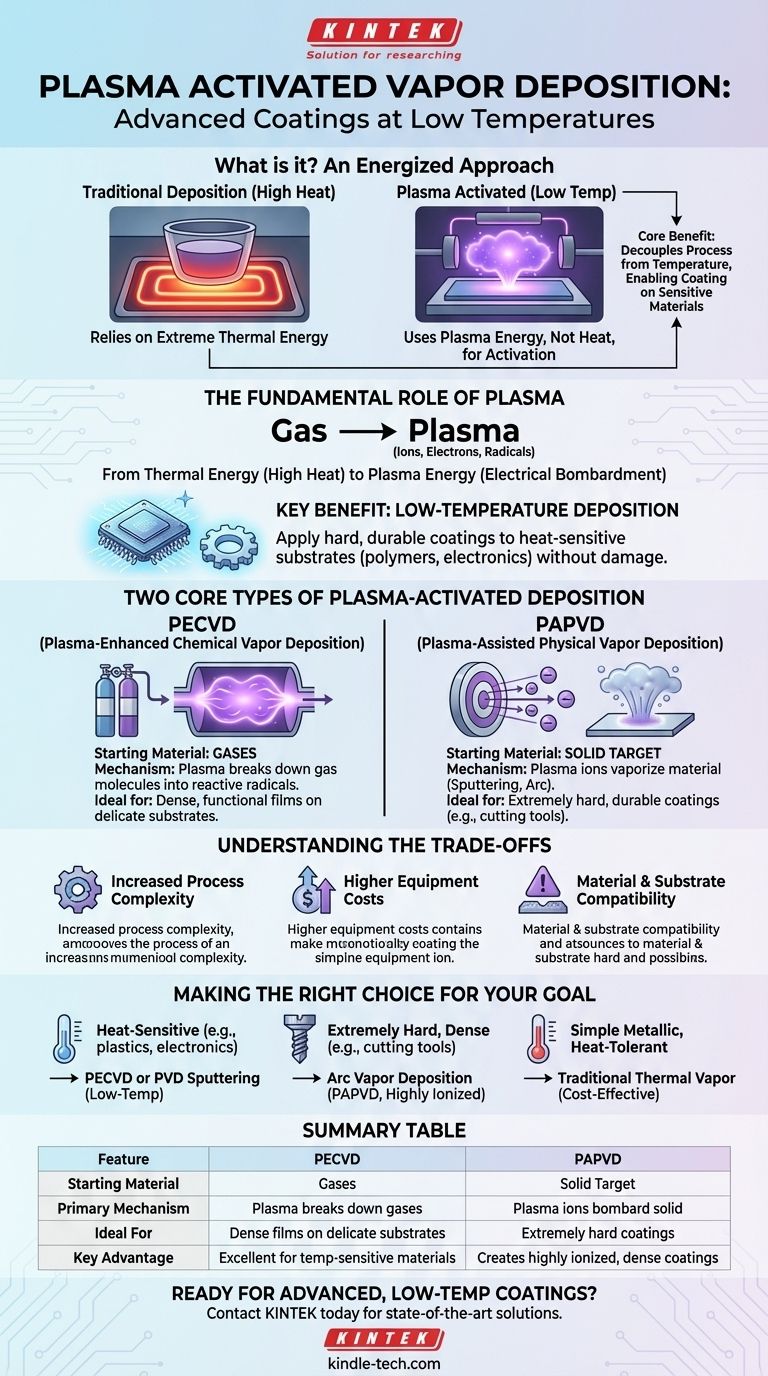

プラズマ活性化気相成長法(Plasma-Activated Vapor Deposition)は、本質的に、励起されたガス、すなわちプラズマを使用して高品質な薄膜を作成する先進的なコーティング技術の一種です。プロセスを駆動するために高温のみに頼るのではなく、プラズマからのエネルギーを利用して前駆体材料を分解し、基板上に堆積させます。この根本的な違いにより、大幅に低い温度での成膜が可能になり、コーティングできる材料や基板の範囲が広がります。

プラズマを使用する中心的な利点は、従来のプロセスで必要とされる極端な熱なしに、成膜に必要な「活性化エネルギー」を提供できる点です。これにより、プロセスが温度から切り離され、熱に弱い材料(プラスチックや複雑な電子機器など)への高性能コーティングが可能になります。

プラズマの基本的な役割

プラズマ活性化成長法を理解するには、まずプラズマがなぜ使用されるのかを理解する必要があります。プラズマは、コーティングプロセスの動作方法を根本的に変える、非常に効率的なエネルギー源として機能します。

この文脈におけるプラズマとは?

プラズマはしばしば物質の第4の状態と呼ばれます。これは、原子が分解されてイオン、電子、中性ラジカルの非常に反応性の高い混合物になるまでガスが励起された状態です。

成膜チャンバー内では、この励起された粒子の雲が、高温による力任せのエネルギーに取って代わり、コーティングを作成するための主要なツールとなります。

熱エネルギーからプラズマエネルギーへ

従来の化学気相成長法(CVD)や熱気相成長法などの方法は、機能するために高温を必要とします。この熱は、化学反応を誘発したり、固体材料を蒸発させたりするために必要です。

プラズマ活性化プロセスは、同じ結果を電気的に達成します。プラズマ内のエネルギーを持つ粒子がソース材料(PECVDではガス、PVDでは固体)に衝突し、それを分解して基板上に堆積する準備をします。

主な利点:低温成膜

このアプローチの最も重要な利点は、はるかに低い温度で膜を堆積できることです。これは、ポリマー、プラスチック、特定の半導体など、多くの先進的な材料が従来の成膜プロセスの高温に耐えられないため、極めて重要です。

プラズマを使用することで、温度に敏感なこれらの基板に、損傷や溶融を引き起こすことなく、硬質、耐久性、または機能的なコーティングを適用できます。

プラズマ活性化成長法の2つの主要なタイプ

「プラズマ活性化」という用語は広く、成膜の2つの異なる系統、すなわち化学的系統と物理的系統に適用されます。主な違いは、堆積される材料の初期状態です。

プラズマ増強化学気相成長法(PECVD)

標準的なCVDでは、前駆体ガスが熱い表面で反応して固体膜を形成します。熱が反応の触媒となります。

PECVDはプラズマを使用して、同じ前駆体ガスを励起します。プラズマはガス分子を非常に反応性の高いラジカルに分解し、これらが低温でも基板上に密度の高い高品質な膜を容易に形成します。

プラズマ支援物理気相成長法(PAPVD)

物理気相成長法(PVD)では、ソース材料は固体から始まります。目標は、それを基板をコーティングできる蒸気に変えることです。プラズマはこれを実現するための非常に効果的な方法です。

2つの一般的な例は次のとおりです。

- スパッタリング:プラズマイオンが加速され、固体のターゲットに衝突し、表面の原子を物理的に叩き落として堆積させます。

- アーク蒸着:大電流のアーク放電を使用してソース材料を蒸発させ、イオン化された原子の割合が非常に高い蒸気を作成し、これにより例外的に密で硬いコーティングが実現します。

トレードオフの理解

強力ではありますが、プラズマ活性化プロセスは万能の解決策ではありません。その利点には特定の考慮事項が伴います。

プロセスの複雑さの増大

プラズマを導入することで、プロセスに制御のレイヤーが追加されます。プラズマの密度、エネルギー、化学反応を管理するには、再現性の高い高品質の結果を達成するために、洗練された機器と正確な制御パラメータが必要です。

機器コストの増加

安定したプラズマを生成および維持するために必要な電源、真空システム、制御メカニズムは、熱蒸着法で使用される単純な発熱体よりも一般的に複雑で高価です。

材料と基板の適合性

プラズマはコーティング可能な基板の範囲を大幅に拡大しますが、プラズマ自体の高い反応性が意図せず基板表面を損傷する可能性があるため、プロセスは慎重に調整する必要があります。

目標に応じた適切な選択

正しい成膜方法の選択は、材料、基板、および最終的なコーティングに求められる特性に完全に依存します。

- 熱に弱い材料(例:プラスチック、電子機器)のコーティングが主な焦点の場合:低温動作のため、PECVDやPVDスパッタリングなどのプラズマ活性化プロセスが理想的です。

- (例:切削工具など)極めて硬く密度の高いコーティングを作成することが主な焦点の場合:アーク蒸着(PAPVD技術の一種)は、その高度にイオン化された蒸気が例外的に耐久性のある膜を作成するため、優れた選択肢となります。

- 熱に耐性のある基板への単純な金属コーティングが主な焦点の場合:熱気相成長法などの従来の非プラズマ法の方が費用対効果が高く、十分である可能性があります。

結局のところ、プラズマ活性化は、先進的で高性能なコーティングを製造するための制御された低温パスを提供することで、気相成長法に革命をもたらします。

要約表:

| 特徴 | プラズマ増強化学気相成長法(PECVD) | プラズマ支援物理気相成長法(PAPVD) |

|---|---|---|

| 開始材料 | ガス | 固体ターゲット |

| 主要なメカニズム | プラズマがガス分子を反応性ラジカルに分解 | プラズマイオンが固体に衝突して材料を蒸発させる(例:スパッタリング、アーク) |

| 最適な用途 | デリケートな基板への高密度で機能的な膜 | 極めて硬く耐久性のあるコーティング(例:切削工具) |

| 主な利点 | 温度に敏感な材料に優れている | 高度にイオン化された高密度コーティングを作成する |

デリケートな材料に先進的な低温コーティングを適用する準備はできていますか?

KINTEKでは、プラズマ活性化気相成長システムを含む最先端のラボ機器と消耗品の提供を専門としています。デリケートなポリマー、複雑な電子機器、または産業用ツール用の超硬コーティングが必要な場合でも、当社の専門知識が基板を損なうことなく優れた結果を達成するのに役立ちます。

当社のソリューションが研究室の能力をどのように向上させ、研究を前進させるかについて、今すぐお問い合わせください。 今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター