物理蒸着(PVD)は、高性能な薄膜やコーティングを作成するために使用される真空ベースのプロセスです。固体材料を蒸気に変換し、それが原子ごとに移動して、基板として知られるターゲット表面に凝縮することで機能します。この方法は、ナノ材料を製造し、半導体チップから航空宇宙部品に至るまであらゆるものの特性を向上させる上で不可欠です。

PVDは、本質的に原子スケールでの物理的な「スプレー塗装」プロセスです。固体材料を蒸発させ、化学反応に頼ることなく、超薄型で密着性の高い膜として基板上に堆積させます。

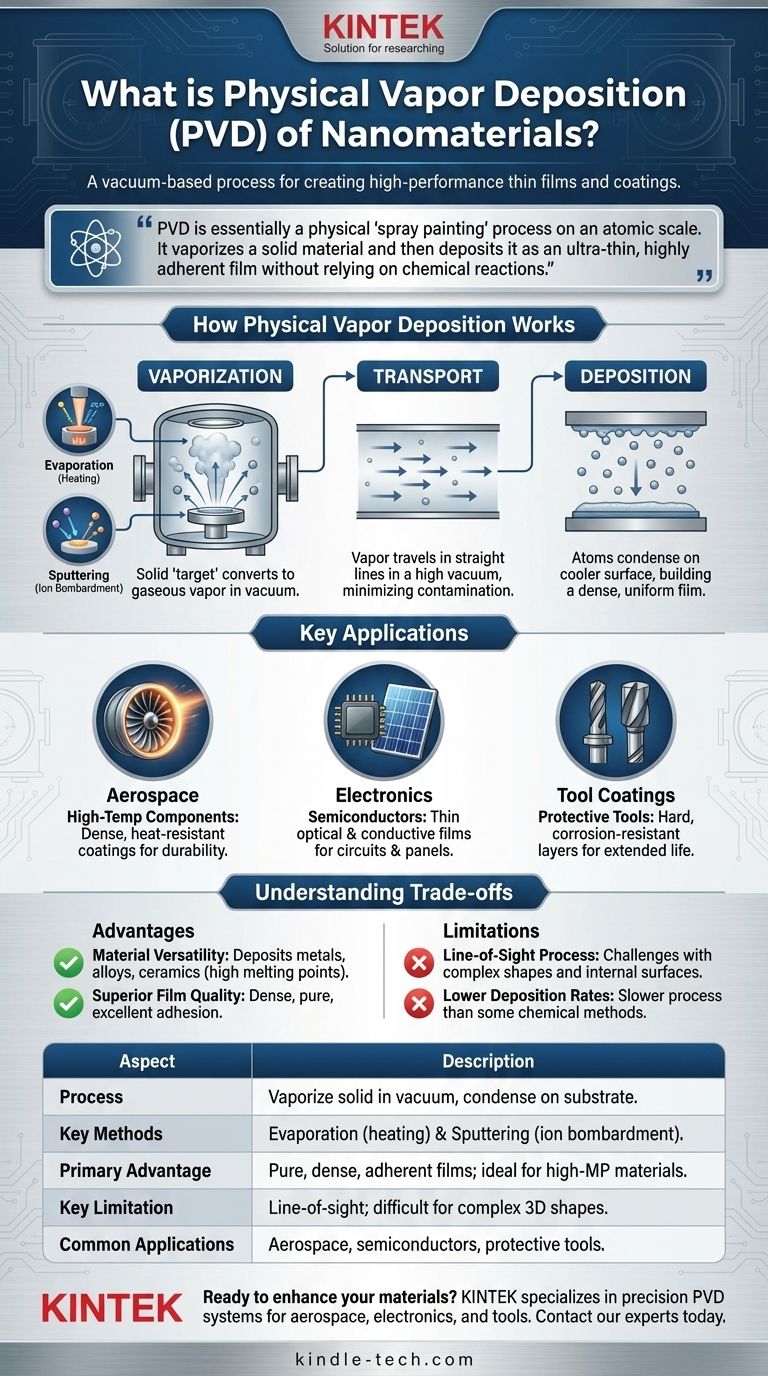

物理蒸着の仕組み

PVDプロセスは高真空下で動作し、ソース材料の気化、蒸気の輸送、基板への堆積という3つの主要な段階に分けられます。

真空環境

PVDには真空チャンバーが不可欠です。これにより、気化した材料と反応したり、基板への経路を妨げたりする可能性のある空気やその他のガスが除去され、純粋で汚染のない最終的な膜が保証されます。

気化ステップ

ここでは、固体の「ターゲット」材料が気体の蒸気に変換されます。これを達成するための主要な方法は2つあります。

- 蒸発:ソース材料は真空中で加熱され、蒸発して直接ガスになります。これは、航空宇宙用途で一般的な電子ビーム蒸着などの技術を使用して行われることがよくあります。

- スパッタリング:ソース材料は高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝撃を受けます。この高エネルギー衝突により、ターゲット表面から原子が物理的に叩き出され、真空チャンバーに放出されます。

基板への堆積

気化した原子は、ソースから基板まで直線的に移動します。到着すると、それらはより冷たい表面に凝縮し、徐々に薄く、緻密で均一な膜を形成します。

PVDの主な用途

PVDの独自の機能は、多くの先進産業で特殊なコーティングを施すための重要な技術となっています。

航空宇宙および高温部品

PVDは、タービンブレードなどの部品に緻密で耐熱性のあるコーティングを施すために使用されます。これらの膜は耐久性を高め、極端な熱や運転ストレスから部品を保護します。

エレクトロニクスおよび半導体

エレクトロニクス産業では、PVDはソーラーパネルや集積回路に必要な薄い光学膜や導電膜を適用します。原子レベルでのこの精密な制御は、現代のマイクロエレクトロニクスにとって不可欠です。

保護工具コーティング

PVDを使用して、切削工具、ドリル、金型に硬質で耐食性のあるコーティングが施されます。これにより、過酷な産業環境で使用される工具の寿命と性能が大幅に向上します。

トレードオフの理解

PVDは強力ですが、すべての用途に適しているわけではありません。その利点と限界を理解することが、効果的に使用するための鍵となります。

利点:材料の多様性

PVDは、金属、合金、セラミックスなど、幅広い材料を堆積させることができます。特に、他の方法では処理が困難な非常に高い融点を持つ材料に効果的です。

利点:優れた膜品質

得られる膜は通常、非常に緻密で純粋であり、基板への密着性に優れています。これにより、耐久性があり信頼性の高いコーティングが作成されます。

限界:直進プロセス

蒸気が直線的に移動するため、PVDはソースから直接、遮るもののない経路を持つ表面のみをコーティングできます。これにより、内部表面やアンダーカットのある複雑な形状を均一にコーティングすることは困難になります。

限界:低い堆積速度

一部の化学的方法と比較して、PVDはより遅いプロセスである可能性があります。これは、スループットが主要な懸念事項である大量生産の場合に考慮すべき点です。

目標に合った適切な選択をする

PVDを使用するかどうかの決定は、プロジェクトに必要な材料特性と表面形状に完全に依存します。

- 比較的単純な表面に純粋で緻密なコーティングを作成することが主な焦点である場合:PVDは、特に高融点材料にとって優れた選択肢です。

- 工具に非常に耐久性があり、耐摩耗性の層を適用することが主な焦点である場合:PVD技術は、硬質で保護的なコーティングを作成するための業界標準です。

- 複雑な3次元オブジェクトを均一にコーティングすることが主な焦点である場合:気相化学反応を使用し、PVDの直進性の制限がない化学蒸着(CVD)を検討する必要があります。

PVDの基本的なメカニズム(気化、移動、凝縮)を理解することが、高度な材料工学のためにその力を活用するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 固体材料を真空中で気化させ、それが原子ごとに基板に凝縮する。 |

| 主要な方法 | 蒸発(加熱)とスパッタリング(イオン衝撃)。 |

| 主な利点 | 純粋で緻密、密着性の高い膜を作成。高融点材料に最適。 |

| 主な限界 | 直進プロセスであり、複雑な3D形状を均一にコーティングすることが困難。 |

| 一般的な用途 | 航空宇宙部品、半導体チップ、保護工具コーティング。 |

高性能薄膜で材料を強化する準備はできていますか?

KINTEKは、PVDシステムを含む精密実験装置を専門とし、航空宇宙、エレクトロニクス、産業用工具向けの優れたコーティング開発を支援します。当社の専門知識により、純粋で耐久性があり、密着性の高い膜を作成するための適切なソリューションを確実に入手できます。

今すぐ専門家にお問い合わせください。当社のPVD技術がお客様の特定の研究室およびR&Dニーズをどのように満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器