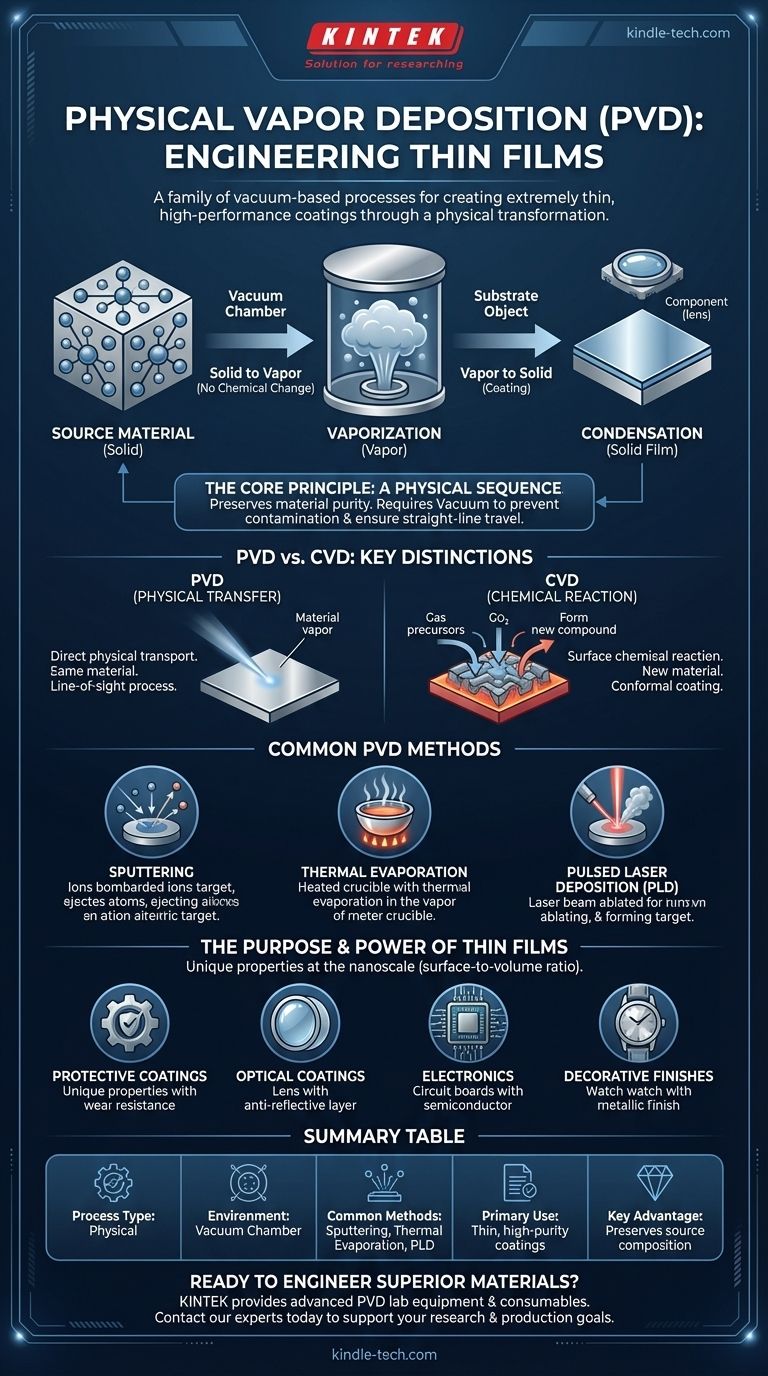

本質的に、物理気相成長(PVD)は、材料の極めて薄い膜を作成するために使用される一連の真空ベースのプロセスです。 これは、固体原料を取り出し、真空チャンバー内で個々の原子や分子に気化させ、その後、この蒸気が基板と呼ばれるターゲットオブジェクトに移動して凝縮し、固体で高性能なコーティングを形成させることによって機能します。

PVDの核となる原理は、化学的なものではなく物理的な変換です。これは、水を沸騰させて蒸気(気体)を作り、その蒸気が冷たい表面で水の層として再び凝縮するのを待つのと同じだと考えてください。材料自体の化学的性質は変化しません。

基本原理:固体から蒸気へ、そして固体へ

PVDプロセスは現代の製造業の礎であり、材料を原子スケールの層に還元するだけで、独自の特性を持つ材料の作成を可能にします。プロセス全体は、単純な3段階の物理的な順序に基づいています。

PVDにおける「物理的」の意味

「物理的」という言葉は極めて重要です。これは、化学反応に依存するプロセスとこの方法を区別します。PVDでは、成膜される材料は固体として始まり、気体に変換され、その後再び固体として堆積しますが、化学変化は起こりません。

この直接的な移動は、原料の純度と組成を維持するため、多くのハイテク用途にとって不可欠です。

真空の重要な役割

PVDは常に真空チャンバー内で行われます。この制御された環境は、2つの理由から不可欠です。

第一に、空気やその他のガスを除去することで、気化された材料が酸素や窒素などの汚染物質と反応するのを防ぎます。第二に、真空は、気化された原子が衝突することなく、源から基板まで直線的に移動できるようにします。

一般的なPVD法

原理は同じですが、原料を気化させる方法は異なる場合があります。参照文献では、PVDの傘下に分類されるいくつかの主要な物理的方法が挙げられています。

- スパッタリング: 高エネルギーイオンを使用して原料を衝突させ、表面の原子を叩き落とします。

- 真空蒸着(熱蒸着): 原料を真空中で加熱し、蒸発または昇華させます。

- パルスレーザー成膜(PLD): 高出力レーザーが原料の表面をアブレーションし、蒸気プラズマを生成します。

PVDと化学気相成長(CVD)の比較:重要な相違点

PVDを完全に理解するには、その化学的対応物である化学気相成長(CVD)との対比が役立ちます。どちらも薄膜を作成しますが、その根本的なメカニズムは大きく異なります。

PVD:物理的な移動

確立されているように、PVDは材料を源から基板へ物理的に輸送します。これは、最終的な膜が源と全く同じ材料で構成される、見通し線(line-of-sight)プロセスです。

CVD:表面の化学反応

対照的に、CVDは前駆体ガスをチャンバーに導入します。これらのガスは基板の高温表面で反応し、その化学反応の固体生成物が薄膜を形成します。したがって、膜材料は初期のガスとは全く異なります。

薄膜の目的と力

PVDおよびその他の成膜技術の目標は、数ナノメートルから数マイクロメートルの厚さの材料層である薄膜を作成することです。このスケールでは、材料はバルク(塊)状態では見られない独自の特性を示します。

ナノスケールでの新しい特性

これは、表面積対体積比の劇的な変化によるものです。表面にある原子が増えることで、電気伝導率、光反射率、機械的硬度などの特性を正確に設計できます。

幅広い用途

材料特性を設計できるこの能力は、広範な産業用途につながっています。薄膜は以下に不可欠です。

- 保護コーティング: 工具や航空宇宙部品の耐摩耗性、耐食性、耐熱性の向上。

- 光学コーティング: 眼鏡レンズ、鏡、建築用ガラスの反射防止層や熱絶縁層の作成。

- エレクトロニクス: 半導体、太陽電池、タッチパネルディスプレイの製造。

- 装飾仕上げ: 宝飾品から浴室設備に至るまで、耐久性があり魅力的な金属層の適用。

目的に合った適切な選択

成膜方法の選択は、最終膜の望ましい特性、使用する材料、コストや効率などの生産要因に完全に依存します。

- 組成を変えずに純粋な材料または複雑な合金を堆積させることを主目的とする場合: PVDは、その直接的な物理的移動メカニズムにより、しばしば優れた選択肢となります。

- 複雑な非平面表面にコンフォーマル(均一な)コーティングを作成することを主目的とする場合: ガスベースのCVDプロセスの方が、ガスがあらゆる表面に到達して反応できるため、より効果的かもしれません。

- ダイヤモンドライクカーボンなどの高温コーティングや超硬コーティングを主目的とする場合: CVDは、これらの特定の材料を製造するための一般的で非常に効果的な方法です。

物理的成膜と化学的成膜の根本的な違いを理解することで、次世代材料の設計に必要な適切なツールを選択できるようになります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理的(化学変化なし) |

| 環境 | 真空チャンバー |

| 一般的な方法 | スパッタリング、熱蒸着、パルスレーザー成膜 |

| 主な用途 | 高純度の薄膜作成 |

| 主な利点 | 原料組成の維持 |

高純度薄膜で優れた材料の設計を始めませんか? KINTEKは、お客様の研究および生産ニーズを満たす高度なPVDラボ用機器と消耗品の提供を専門としています。保護コーティング、光学層、電子部品を開発する場合でも、当社のソリューションは精度と信頼性を保証します。当社の専門家に今すぐお問い合わせいただき、お客様の研究所固有の課題と目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器