簡単に言えば、プラズマ強化化学気相成長(PECVD)は、ガス状態から固体基板上に低温で薄膜を成膜するために使用されるプロセスです。 これは、プラズマを利用して化学反応に必要なエネルギーを供給し、高温に依存する従来の化学気相成長(CVD)とは区別されます。金属成膜について質問されましたが、PECVDが導電性金属ではなく、誘電体や半導体材料の成膜に圧倒的に使用されていることを理解することが重要です。

PECVDの核となる利点は、敏感な電子部品を損傷することなく、高品質で均一な膜を低温で作成できることです。これにより、他の高温法が適用できない現代の半導体およびナノ製造において不可欠なツールとなっています。

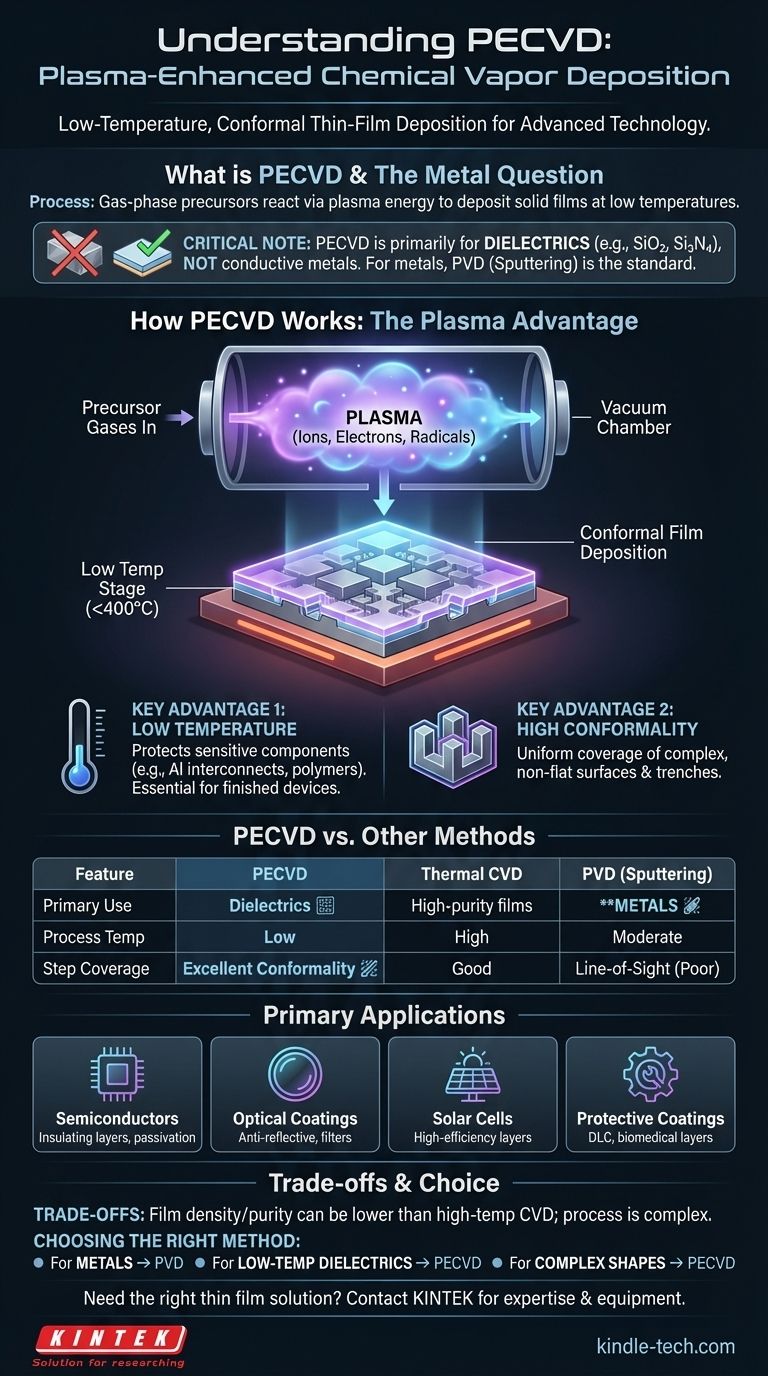

PECVDの仕組み:プラズマの役割

PECVDは、その核心において、化学気相成長の洗練されたバージョンです。「プラズマ強化」という側面が、その能力と応用を定義する重要な革新です。

ガスから固体膜へ

すべてのCVDプロセスと同様に、PECVDは、前駆体ガスを基板(例:シリコンウェーハ)を含む真空チャンバーに導入することから始まります。目標は、これらのガスを反応させ、基板表面に固体膜を堆積させることです。

「プラズマ強化」の利点

この反応を促進するために高温(通常600°C以上)を使用する代わりに、PECVDは電界を使用してガスをイオン化し、プラズマを生成します。このプラズマは、イオンと電子を含む高エネルギー状態の物質です。

これらの高エネルギー電子は前駆体ガス分子と衝突し、それらを反応性の高いラジカルに分解します。これにより、基板自体を極端な温度に加熱することなく、基板表面で化学反応が起こるのに必要なエネルギーが供給されます。

なぜプラズマが低温を可能にするのか

高温なしで反応を開始できる能力は、PECVDの最も重要な特徴です。これにより、アルミニウム配線など、熱CVDの高温によって損傷または破壊される可能性のある材料を含む、完全にまたは部分的に製造されたデバイスの上に膜を堆積させることができます。

プロセスの効率

プラズマを生成するために使用される電界は、通常、基板(陰極)の近くで最も強くなります。これにより、堆積が望まれる表面に化学反応が集中し、堆積速度が向上し、チャンバー壁での材料の無駄が最小限に抑えられます。

PECVDと他の成膜方法の比較

PECVDを理解するには、特に熱CVDや物理気相成長(PVD)との対比において、薄膜技術の全体像の中でそれがどこに位置するかを知る必要があります。

熱CVDに対する温度の利点

CVDファミリー内の主要な競合は、熱プロセスである低圧CVD(LPCVD)です。LPCVDは非常に高純度の膜を生成できますが、その高温要件により、高度な集積回路製造の多くの工程には不向きです。PECVDは、この重要な低温ギャップを埋めます。

PVDに対する被覆率の利点

スパッタリングのようなPVD方法は、基本的に「見通し線」です。ソース材料は直線的に基板に移動します。これにより、複雑で平坦でない表面を均一にコーティングすることが困難になります。PECVDはチャンバー全体を満たすガスを使用するため、複雑な地形を均一に覆う非常にコンフォーマルな膜を堆積させることができます。

主要なアプリケーションの理解(および金属の問題)

PECVDの独自の低温、高コンフォーマルなプロファイルは、特定の重要なアプリケーションにとって最適なプロセスとなっています。

主要なユースケース:半導体製造

これがPECVDの主な領域です。二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)のような誘電体(絶縁体)膜の成膜に広く使用されています。これらの層は、導電経路を電気的に絶縁したり、コンデンサ誘電体として機能したり、完成したチップの上に最終的な保護「パッシベーション」層を提供したりするために使用されます。

マイクロエレクトロニクスを超えて

同じ原理が他のハイテク分野にも適用されます。PECVDは、光学部品やサングラス用の反射防止コーティングの作成、高効率太陽電池の製造、機械部品にダイヤモンドライクカーボン(DLC)のような硬質保護コーティングの成膜に使用されます。また、疎水性コーティングや医療用インプラントの保護層の作成にも使用されます。

金属成膜の問題

金属について質問されましたが、スパッタリングのようなPVD方法は、アルミニウム、銅、チタンのような金属膜を成膜するための主要な業界標準です。PECVDの前駆体化学とプラズマ条件は、シリコンベースの誘電体やその他の非金属化合物に最適化されています。研究では特殊なPECVD金属成膜も存在しますが、商業製造では、金属にはPVD、誘電体にはPECVDがプロセスです。

トレードオフの理解

どのような技術にも限界はあります。客観性には、PECVDを選択する際のトレードオフを認識することが必要です。

膜品質に関する考慮事項

PECVDは低温プロセスであるため、堆積された膜は、高温LPCVDからの膜と比較して、密度が低く、水素含有量が高い場合があります。これは電気的特性に影響を与える可能性があり、すべてのアプリケーションに適しているとは限りませんが、その意図された目的のためには、品質は十分以上です。

プロセスの複雑さ

プラズマプロセスを管理することは、複雑さを増します。ガス流量、圧力、RF電力、周波数を制御するには、一部の単純なPVDまたは熱方法と比較して、洗練された装置とプロセス制御が必要です。

適切な成膜方法の選択

技術の選択は、堆積する必要がある材料と基板の制約によって完全に決定されるべきです。

- 導電性金属層(配線など)の堆積が主な焦点である場合: 高品質の金属膜の確立された業界標準であるスパッタリングのようなPVD技術を使用する必要があります。

- 温度に敏感なデバイスに高品質の絶縁層を堆積させることが主な焦点である場合: PECVDは、その低温処理能力により理想的な選択肢です。

- 複雑な3D形状を均一な保護膜または光学膜でコーティングすることが主な焦点である場合: PECVDは、その優れたコンフォーマリティにより、見通し線PVD方法よりも大きな利点を提供します。

最終的に、正しい成膜方法を選択することは、解決する必要がある特定の工学的問題にツールを合わせることです。

要約表:

| 特徴 | PECVD | 熱CVD / LPCVD | PVD(スパッタリング) |

|---|---|---|---|

| 主な用途 | 誘電体(SiO₂、Si₃N₄) | 高純度膜 | 金属成膜(Al、Cu、Ti) |

| プロセス温度 | 低温(< 400°C) | 高温(> 600°C) | 中程度 |

| 段差被覆性 | 優れたコンフォーマリティ | 良好 | 見通し線(不良) |

| 理想的な用途 | 温度に敏感なデバイス、複雑な3D形状 | 高温基板 | 平坦な表面、金属配線 |

アプリケーションに適した薄膜を成膜する必要がありますか?

お客様のプロジェクトが、敏感な電子機器向けのPECVDの低温コンフォーマルコーティングを必要とする場合でも、PVDスパッタリングによる高品質の金属層を必要とする場合でも、KINTEKは、お客様の研究室の特定のニーズを満たす専門知識と設備を備えています。

当社のソリューションがお客様の研究開発プロセスをどのように強化できるかについて話し合うため、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- スパークプラズマ焼結炉 SPS炉

- 縦型実験室管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス