物理製品の世界では、金型とは、原材料を最終部品の形状に成形するために使用される特注の産業用ツールです。これは通常、最終製品の形状のネガ(逆型)として機能する、くり抜かれた硬化鋼のブロックです。溶融プラスチックや金属などの材料が、高圧下でこの空洞に押し込まれ、冷却・固化された後、完全に形成された再現性のある部品として排出されます。したがって、金型設計とは、このツールを作成するための重要なエンジニアリングプロセスを指します。

金型は、デジタルデザインと大量生産される物理製品との間の不可欠な架け橋です。金型設計自体の品質が、最終部品の品質、製造コスト、そして何百万ものユニットを製造できる速度を直接的に決定します。

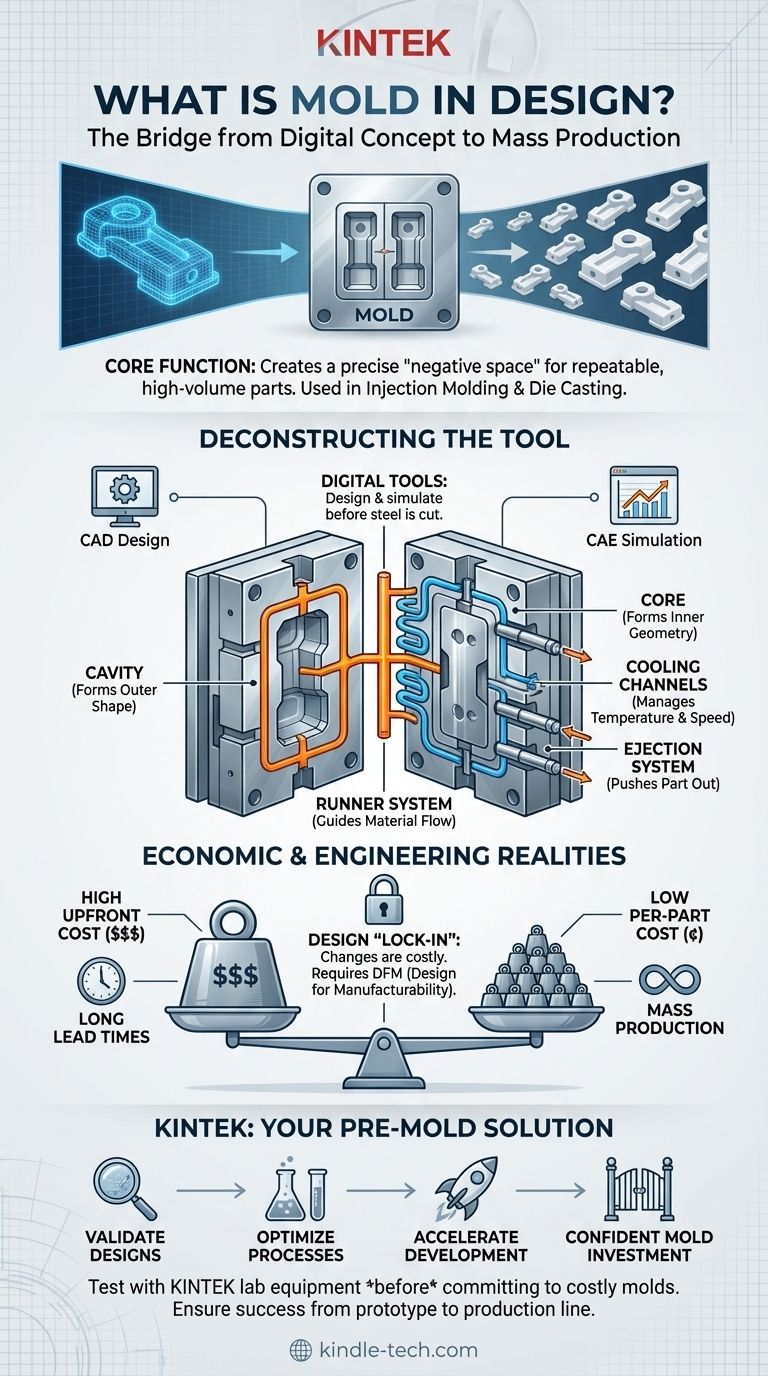

デジタルファイルから物理部品へ:金型の役割

核となる機能:ネガ空間の作成

金型は、本質的に、非常に高度な工業用製氷皿のように機能します。これは、製造しようとしている部品の正確な反転像である、「ネガ空間」と呼ばれる精密に機械加工された空洞を作成します。

原材料がこの空洞に注入されると、金型の形状を取り込みます。このプロセスにより、製造されるすべての部品が前回製造されたものと実質的に同一であることが保証され、これが大量生産の礎となります。

主要なプロセス:射出成形とダイカスト

金型は、いくつかの大量生産方式の中心となります。最も一般的なのはプラスチック射出成形で、溶融プラスチックが金型キャビティに押し込まれます。金属の場合は、ダイカストという類似のプロセスが使用され、アルミニウムや亜鉛などの溶融金属が使用されます。どちらも同じ原理に依存しています。それは、堅牢で再利用可能な金型を使用して、高速で一貫した部品を作成することです。

金型が大量生産に不可欠な理由

単一部品であれば3Dプリンティングで作成できますが、それを100万個作成するのは遅く、高価です。金型はこの問題を解決します。

金型を作成するための初期投資が大きくなった後、個々の部品を製造するコストは非常に低くなります。この規模の経済こそが、家電製品、自動車部品、その他無数の日用品を手頃な価格にしている理由です。

金型設計の解剖:ツールの芸術と科学

部品の形状以上のもの

金型設計は、製品のジオメトリのネガを作成するだけにとどまらない、高度に専門化されたエンジニアリング分野です。設計者は、材料がどのように振る舞うか、そして部品が効率的に製造できる方法を考慮しなければなりません。

キャビティとコア

単純な金型は2つの半分の部品で構成されています。キャビティは、通常、部品の外部の「化粧面」を形成する側です。コアは、内部の、しばしば目に見えないジオメトリを形成するもう一方の半分です。これら2つの鋼鉄ブロックが閉じると、部品の完全な空洞が形成されます。

ランナーシステム:材料の流れを導く

金型設計者は、溶融材料を機械のノズルからキャビティに導く、ランナーと呼ばれるチャネルのネットワークを作成する必要があります。このシステムの設計は、キャビティが均一かつ完全に充填され、欠陥を防ぐために極めて重要です。

排出システム:部品の取り出し

部品が冷却・固化した後、損傷なく金型から押し出されなければなりません。金型設計者は、部品をコアから排出するために複数の鋼鉄ピンを押し当てる排出システムを組み込みます。

冷却チャネル:温度管理

製造速度は、部品がどれだけ速く冷却できるかによって制限されることがよくあります。金型設計者は、鋼鉄ブロック内に複雑な冷却チャネルを設計し、その中を水や油が循環して温度を制御し、サイクルタイムを短縮します。

デジタルツールの役割(CAD/CAE)

最新の金型設計は、デジタルツールを使用して行われます。エンジニアはCAD(コンピューター支援設計)ソフトウェアを使用して、金型のすべてのコンポーネントをモデル化します。

その後、CAE(コンピューター支援エンジニアリング)ソフトウェアを使用してシミュレーションを実行します。これにより、高価な鋼材を切削する前に、材料の流れの問題や反りなどの問題を予測し解決でき、品質を劇的に向上させ、設計サイクルを短縮できます。

トレードオフと影響の理解

高い初期費用、低い単価

金型について理解すべき最大の要因は、そのコストです。複雑な部品の量産用金型は、数万ドル、あるいは数十万ドルにもなることがあります。この投資は、数千または数百万個の部品を製造する場合にのみ正当化されます。

長いリードタイム

金型の作成は、硬化鋼を信じられないほどの公差で機械加工する、遅く細心の注意を払うプロセスです。完成した金型のリードタイムは数週間から数ヶ月に及ぶことがあり、これは製品発売のタイムラインに考慮に入れなければなりません。

「ロックイン」効果

金型が作成されると、製品の設計は事実上「ロックイン」されます。部品設計にわずかな変更を加えるだけでも、鋼鉄金型に対して高価で時間のかかる修正が必要になることが多く、多くの場合、完全に新しい金型が必要になります。

「製造容易性設計」(DFM)の必要性

製品が最初から成形可能であるように設計されていない限り、成功裏に成形することはできません。製造容易性設計(DFM)として知られるこの原則には、部品が排出されるように壁にわずかな角度(アンダーカット角度)を含めることや、反りを防ぐために均一な壁厚を維持することなどのルールが含まれます。これには、製品設計者と金型エンジニアとの緊密な協力が必要です。

製品開発への適用方法

金型を理解することは、製品開発における戦略的な意思決定を行う上で不可欠です。

- 迅速なプロトタイピングまたは少量生産に重点を置く場合: 3Dプリンティングやウレタンキャスティングを利用して、金型の高い初期費用を避けてください。

- 大量市場向け物理製品の発売に重点を置く場合: 金型の高いコストと長いリードタイムを、初日から予算とタイムラインの重要な構成要素として計画してください。

- 既存の成形製品の改善に重点を置く場合: あらゆる設計変更は、ツールに対する高価で時間のかかる修正を必要とする重要なエンジニアリング作業であることを認識してください。

結局のところ、金型を理解することは、物理製品を世に送り出すための基本的な経済性とエンジニアリング上の制約を理解することなのです。

要約表:

| 側面 | 説明 |

|---|---|

| 核となる機能 | 原材料を最終部品の形状に成形する、くり抜かれた鋼鉄ツール(ネガ空間)。 |

| 主要プロセス | プラスチック射出成形、ダイカスト。 |

| 主な利点 | 高い初期費用が、大量生産において非常に低い単価につながる。 |

| 重要な考慮事項 | 製造容易性設計(DFM)が必要であり、作成後に設計がロックインされる。 |

デジタルデザインと大量生産のギャップを埋める準備はできていますか?

金型設計の原則は、成功する物理製品の発売にとって極めて重要です。KINTEKでは、プロトタイピング、材料試験、プロセス検証に必要な高品質のラボ機器と消耗品の提供を専門としています。これらは、コストのかかる金型にコミットする前の不可欠なステップです。

当社がお手伝いすること:

- 設計の検証: 当社の信頼できる機器で材料特性と挙動をテストします。

- プロセスの最適化: 製造パラメータが適切に調整されていることを確認します。

- 開発の加速: プロトタイプから生産ラインへの移行に自信を持って進むために必要な正確なツールを提供します。

製造上の課題に足を引っ張られないでください。今すぐ当社の専門家に連絡して、KINTEKのソリューションがプロトタイプから生産ラインまでの製品開発の道のりをどのようにサポートできるかをご相談ください。

ビジュアルガイド