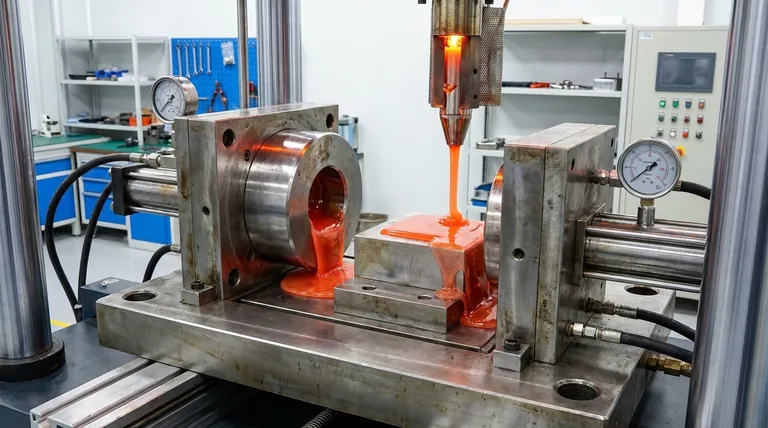

その核心において、金型充填は射出成形プロセスの最初の、そして最も重要な段階です。これは、溶融した材料(プラスチックやゴムなど)を、高圧下で閉じた金型キャビティに射出し、金型内の空気を排出しながら、材料が目的の部品の形状になるように強制する物理的な行為です。

成形プロセス全体の品質は、この最初のステップにかかっています。材料が金型キャビティにどのように流れ込み、充填されるかが、最終的な部品の構造的完全性、寸法精度、および外観に直接影響します。

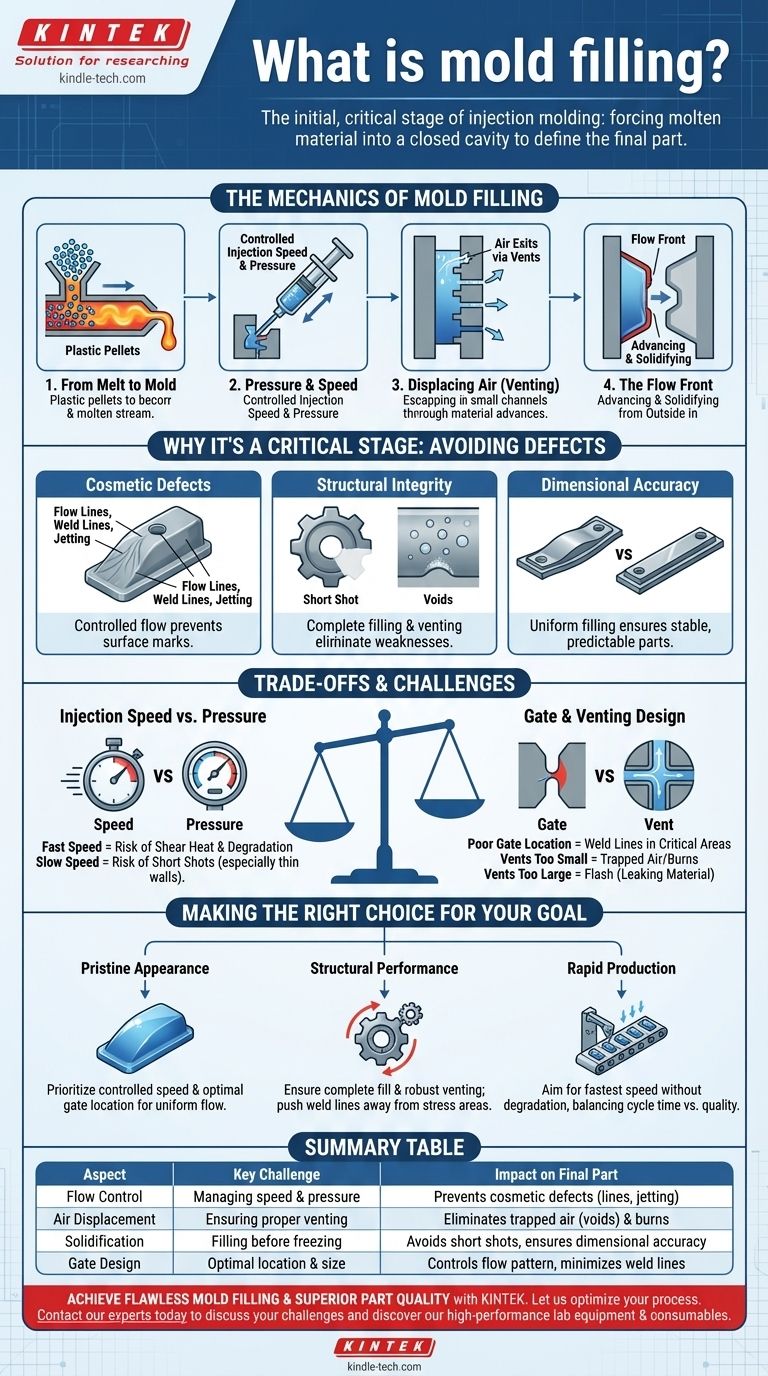

金型充填のメカニズム

金型充填は、単に材料を箱に注入するだけではありません。これは、溶融材料が冷却・固化を開始するにつれて時間との戦いを繰り広げる、物理学に支配された高度に制御された動的なプロセスです。

溶融から金型へ

まず、原材料(通常はペレット状)が特定の溶融状態、すなわち「可塑化」状態になるまで加熱されます。この粘性のある流体は射出ユニットに保持され、金型に強制的に送り込まれる準備が整います。

圧力と速度の役割

射出ユニットは高出力の注射器のように機能し、溶融材料を正確に制御された射出速度と圧力で金型に押し込みます。これらのパラメータは、材料の流れ方を管理するために非常に重要です。

空気の排出(ベント)

金型キャビティは最初、空気で満たされています。溶融材料が流入するにつれて、この空気は排出されなければなりません。金型は、空気を排出できるが溶融材料が通過するには小さすぎるベントと呼ばれる微細なチャネルで設計されています。

フローフロント

移動する材料の最先端はフローフロントと呼ばれます。このフロントが進むにつれて、金型壁のより冷たい表面に触れ、材料は外側から固化し始めます。目標は、フローフロントが完全に凍結する前にキャビティ全体を満たすことです。

金型充填が重要な段階である理由

ほとんどすべての一般的な成形欠陥は、充填段階での問題に遡ることができます。この段階を制御することは、高品質な部品を製造するために不可欠です。

外観欠陥の防止

制御されていない、または不適切に管理された流れは、フローライン、ウェルドライン(2つのフローフロントが合流する場所)、およびジェッティング(早期に冷却される蛇のような材料の流れ)を引き起こす可能性があり、これらすべてが部品の表面を損ないます。

構造的完全性の確保

キャビティが完全に満たされる前に材料が固化すると、ショートショットと呼ばれる不完全な部品が生成されます。さらに、空気が適切に排出されないと、閉じ込められて気泡やボイドが発生し、部品を著しく弱める可能性があります。

寸法精度の達成

材料が金型をどのように満たすかは、冷却時の部品の内部応力、その後の収縮、および反りに影響を与えます。一貫した均一な充填パターンは、寸法的に安定した予測可能な部品を製造するための鍵です。

トレードオフと課題の理解

金型充填の最適化には、いくつかの競合する要因のバランスを取ることが含まれます。単一の「完璧な」設定はめったに存在せず、特定の材料と部品形状に対する最善の妥協点があるだけです。

射出速度 vs. 圧力

速い射出速度は、材料が固まる前に金型を素早く満たすことができますが、摩擦を増加させ、過度のせん断熱によって材料を劣化させる可能性もあります。遅い速度は材料に優しくですが、特に薄肉部品ではショートショットのリスクが増加します。

ゲート位置とサイズ

ゲートは、材料がキャビティに入る開口部です。その位置とサイズは、全体の流れパターンを決定する基本的な設計上の選択肢です。不適切なゲート位置は、構造的に重要な領域にウェルドラインを生成したり、不均衡な充填を引き起こしたりする可能性があります。

閉じ込められた空気とベント

ベントは重要な設計上のトレードオフです。小さすぎるベントは空気を閉じ込め、焼け跡やボイドを引き起こします。大きすぎるベントは溶融材料が漏れ出し、バリと呼ばれる不要な薄い材料層を生成する可能性があります。

目標に応じた適切な選択

理想的な金型充填戦略は、完成部品の主要な要件に完全に依存します。

- 外観の美しさが最優先の場合:制御された漸進的な充填速度と最適なゲート位置を優先し、表面の跡を最小限に抑える均一なフローフロントを作成します。

- 構造性能が最優先の場合:ボイドを排除するために完全な充填と堅牢なベントを確保し、高応力領域からウェルドラインを遠ざけるようにゲートを配置します。

- 迅速な生産が最優先の場合:材料を劣化させたり、外観上の欠陥を引き起こしたりしない最速の射出速度を目指し、サイクルタイムと部品品質のバランスを取ります。

最終的に、金型充填をマスターすることは、材料の流れを正確に制御し、最終部品がその意図された目的に合致することを保証することです。

要約表:

| 側面 | 主要な課題 | 最終部品への影響 |

|---|---|---|

| フロー制御 | 射出速度と圧力の管理 | 外観欠陥(フローライン、ジェッティング)と材料劣化の防止 |

| 空気排出 | 空気を排出するための適切なベントの確保 | 閉じ込められた気泡(ボイド)と部品を弱める焼け跡の排除 |

| 固化 | 材料が固まる前にキャビティを充填する | 不完全な部品(ショートショット)の回避と寸法精度の確保 |

| ゲート設計 | 材料投入に最適な位置とサイズの選択 | 重要な領域でのウェルドラインを最小限に抑えるための流れパターンの制御 |

完璧な金型充填と優れた部品品質を実現

射出成形プロセスをマスターすることは、金型充填の精密な制御から始まります。欠陥を防ぎ、すべての部品が仕様を満たすように、圧力、速度、温度を管理するには、適切な設備が不可欠です。

KINTEKは、材料試験およびプロセス最適化のための高性能ラボ機器と消耗品を専門とし、射出成形作業の完成を目指す研究所やメーカーにサービスを提供しています。

お客様のプロセスの最適化をお手伝いします。今すぐ当社の専門家にご連絡ください。お客様の特定の課題について話し合い、当社のソリューションが歩留まりと製品品質をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- ラボ用特殊熱プレス金型

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具

- PTFEピンセット用カスタムPTFEテフロン部品メーカー

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- 高温用途向け熱蒸着タングステン線

よくある質問

- NVPF試験において、Swagelokタイプセルモールドはどのような課題に対応しますか?精密な圧力とシーリングで精度を向上

- 3プレート金型はどのように機能するのか?複雑な部品のための高度な射出成形ガイド

- ナイロンダイは、バッテリー金型組み立てにおいてどのような特定の機能を持っていますか?全固体電池の正確なテストを保証する

- チタン熱間プレス用黒鉛金型に窒化ホウ素(BN)を適用する理由とは? 純度と離型効率の向上

- WCp/Cu FGM積層における黒鉛型(グラファイトモールド)の役割は何ですか?高性能ツーリングによる精密性を確保

- 二板金型の利点は次のうちどれですか?シンプルさ、コスト効率、信頼性を発見してください

- 2プレート金型と3プレート金型の違いは何ですか?射出成形プロジェクトに最適な金型を選択する

- 特殊なプレスの金型は、どのような技術的な問題を解決しますか?層間剥離や密度勾配の解消。